SW Projects Группа 08 2015

Назад на SolidWorks Projects

Содержание

Задания[править]

| Студент | Задание | Зачет |

|---|---|---|

| Александров Сергей | [1] Кондуктор перекидной | Зачет |

| Погодина Валерия | [2] Кондуктор скальчатый | Зачет |

| Богданов Дмитрий | [3] Привод пневматический | Зачет |

| Теницкая Татьяна | [4] Насос | Зачет |

| Поцелуев Павел | [5] Головка резьбонарезная | Зачет |

| Федоренко Максим | [6] Приспособление | Зачет |

| Киселев Павел | [7] Тиски | Зачет |

| Опочанский Александр | [8] Механизм храповой | Зачет |

| Бондарев Сергей | [9] Регулятор давления газа |

Пример[править]

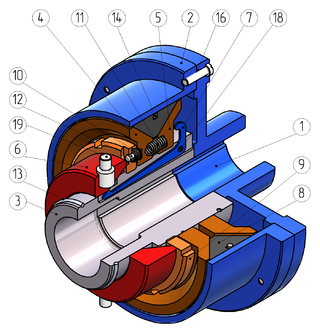

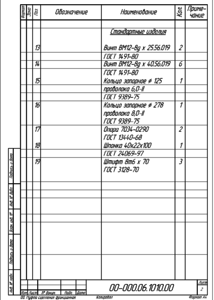

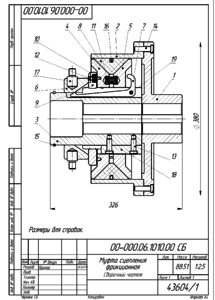

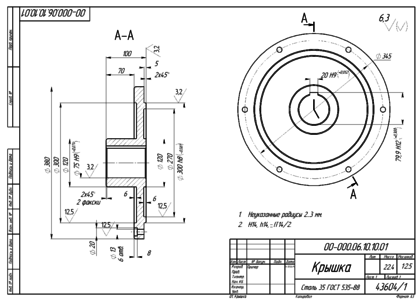

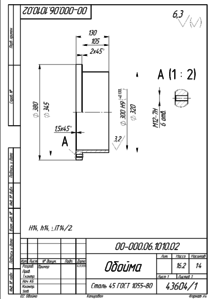

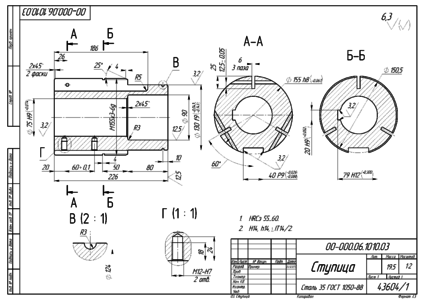

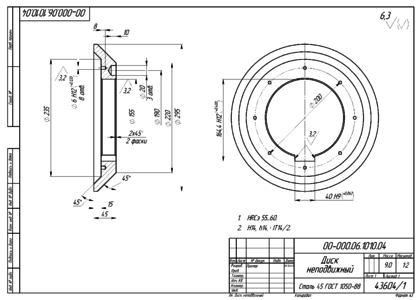

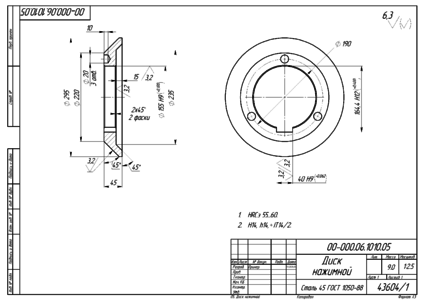

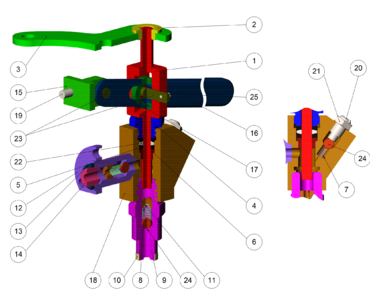

Муфта сцепления фрикционная

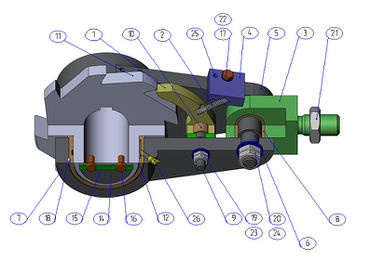

Муфта предназначена для передачи крутящего момента, а также для включения и выключения механизма при постоянно работающем двигателе.

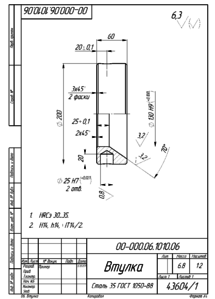

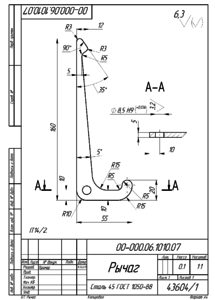

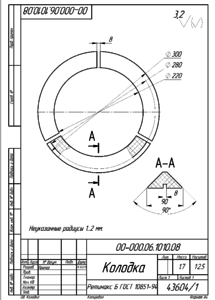

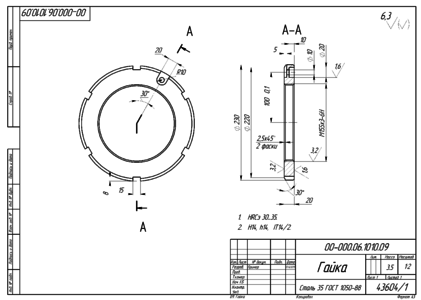

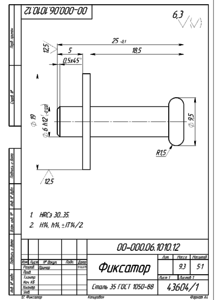

В ступицу 3 винтами 15 крепят направляющую шпонку 17 и надевают неподвижный диск 4 до упора в торец заранее навинченной гайки 9. В глухие отверстия ∅ 20 диска устанавливают три пружины 11 и насаживают на ступицу нажимной диск 5. В пазы ступицы шириной 6 мм укладывают рычаги 7 и скрепляют штифтами 18. Секторы колодки 8 укладываются между конусами дисков и стягиваются запорным кольцом 14. Регулируя гайкой 9 положение диска 4, добиваются зазора в 1...2 мм между секторами колодки и обоймой 2. Фиксатор 12, утопленный под действием пружины 10 в одно из отверстий ∅ 6 диска 4, предотвращает случайное свинчивание гайки. На другой конец ступицы насаживают втулку включения 6 с запрессованными опорами 19 и надевают кольцо 13, которое ограничивает поступательное перемещение втулки величиной 40 мм. Крышка 1 крепится винтами 16 к обойме 2, насаживается на вал двигателя и соединяется с ним шпонкой (не показана). Ступица 3 в сборе крепится другой шпонкой (не показана) на приводном валу механизма.

Работа муфты

Включение муфты осуществляется рычагом управления через тяги и поводок (не показаны), соединенный с опорами 19. При этом втулка 6 перемещается по ступице 3, нажимает на рычаги 7 и утапливает их. Рычаги, поворачиваясь, упираются в торец нажимного диска 5 и приближают его к диску 4, сжимая пружины 11. Секторы колодки 8 плотно прижимаются к внутренней поверхности обоймы 2. Вследствие сухого трения секторов колодки о поверхности обоймы и дисков, вращение от вала двигателя передается приводному механизму через диски и ступицу.

При выключении муфты втулка 6 освобождает рычаги 7. Пружины 11 раздвигают диски. Секторы колодки стягиваются кольцом 14 к оси. Между ними и вращающейся обоймой 2 появляется зазор 1...2 мм, поэтому ступица 3 в сборе и приводной вал механизма останавливаются.

Документация:

Проекты Осень 2015[править]

Александров Сергей[править]

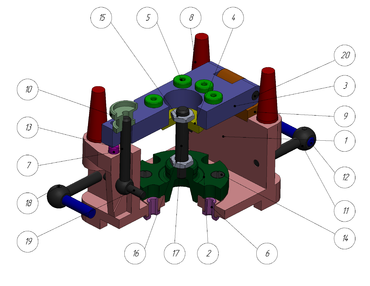

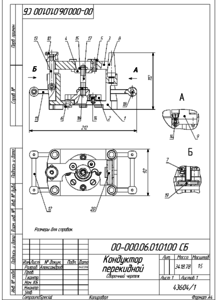

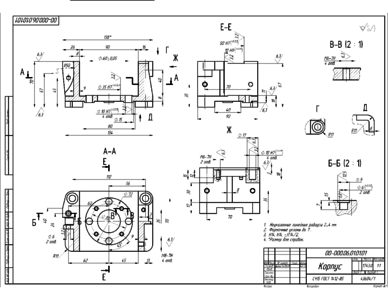

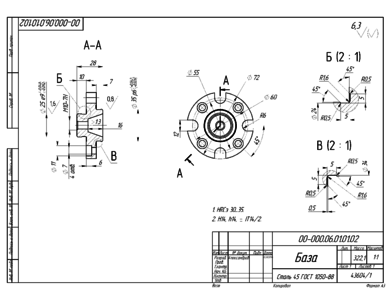

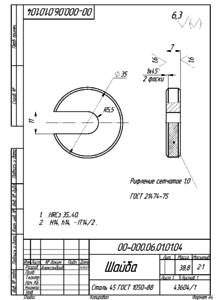

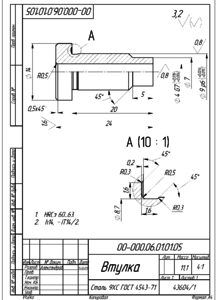

Кондуктор перекидной 00-000.06.01.01.00

Перекидной кондуктор представляет собой приспособление для сверления отверстий через втулки 5 и 6 в двух противоположных фланцах детали, устанавливаемой на базу 2 и закрепленной быстросъемной шайбой 4 и гайкой 15.

На корпусе 1 винтами 14 укреплена база 2, на фланец которой устанавливается и выступающей частью ∅25 центрируется обрабатываемая деталь. Плита 3 при этом откинута. В базу 2 ввернута шпилька 17 застопоренная низкой гайкой 16. На другой конец шпильки наворачивается гайка 15. С помощью быстросъемной шайбы 4 и гайки 15 обрабатываемую деталь жестко закрепляют в кондукторе, надвинув на верхний торец детали шайбу 4. После установки и закрепления детали кондукторная плита 3 поворачивается вокруг штифта 20 до горизонтального положения. Запрессованные в плиту 3 опоры 7 должны при этом накладываться на такие же опоры в корпусе 1. Откидной болт 13 с гайкой 10, установленный на штифте 19, накладывается на плиту 3.

Для сверления через втулки 6 четырех отверстий ∅5 в противоположном фланце детали необходимо, взяв кондуктор за ручки (11,12,18), перекантовать его вместе с деталью на 180° и поставить на пяты 8. Просверлив отверстия, кондуктор снова поворачивается на 180° в прежнее положение, открепляют и откидывают плиту 3, ослабляют гайку 15, снимают шайбу 4 и вынимают готовую деталь.

С помощью гайки 10 плита 3 закрепляется неподвижно.

Через запрессованные в плиту втулки 5 производят сверление пяти отверстий ∅4 в верхнем фланце детали.

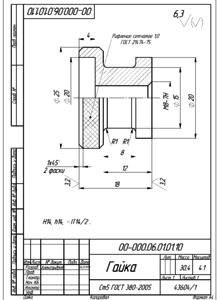

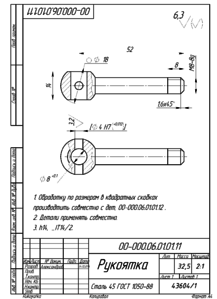

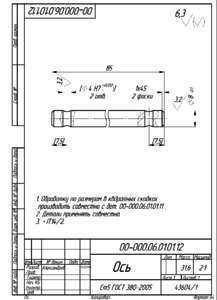

Документация:

Теницкая Татьяна[править]

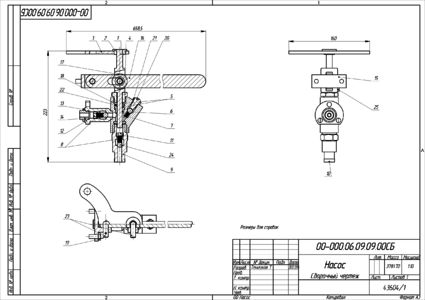

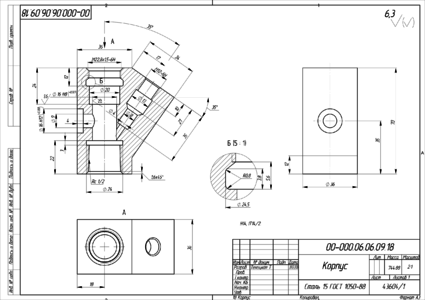

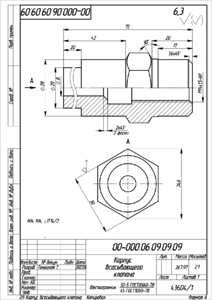

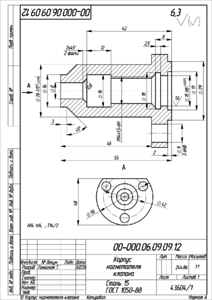

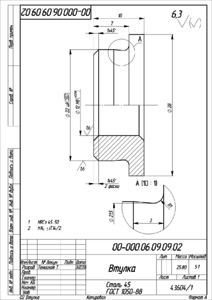

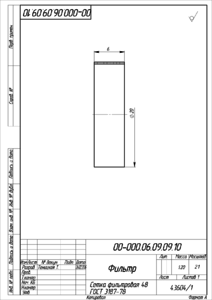

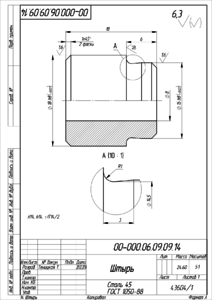

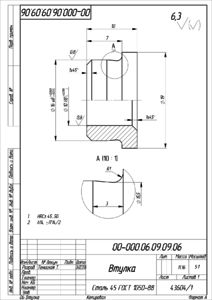

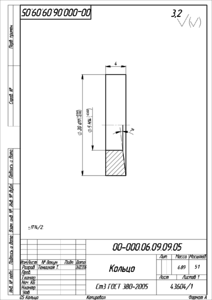

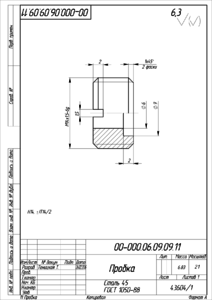

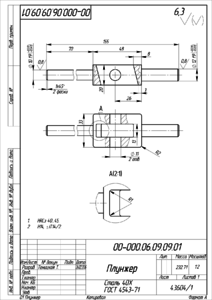

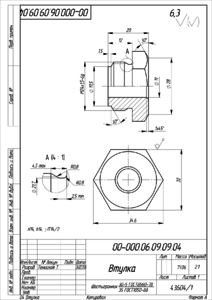

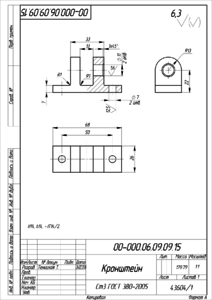

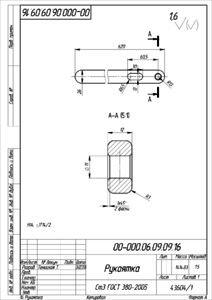

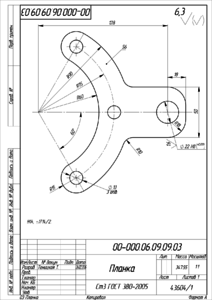

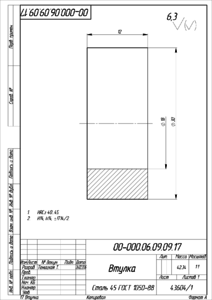

Насос 00-000.06.09.09.00

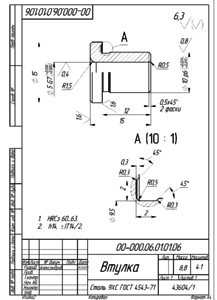

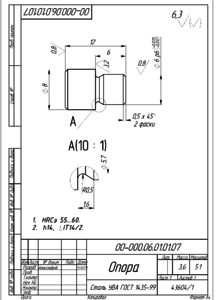

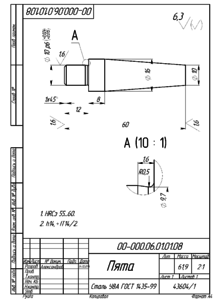

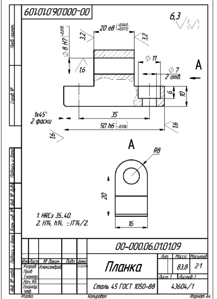

Насос предназначен для создания рабочего давления в гидросистеме.В планку 3 запрессовывается втулка 2, которая служит направляющей для плунжера 1. В паз плунжера вставляется рукоятка 16 и закрепляется с помощью оси 23, втулки 17 и шплинта 25. В отверстие ∅11 рукоятки 16 кронштейна 15 вставляется ось 23 со шплинтом 25. На плунжер 1 надевают втулку 4 и два кольца 5, между которыми помещают войлочное кольцо 22, и вставляют во втулку 6, запрессованную в корпус 18. Герметичность плунжера в корпусе обеспечивается сжатием кольца 22 при помощи втулки 4. На другой конец плунжера надевают втулку 2 в сборе с планкой 3. Насос имеет три клапана: всасывающий, нагнетательный и для выпуска воздуха системы. Всасывающий клапан в сборе вворачивается в отверстие Rc1/2 корпуса насоса 18. Нагнетательный клапан в сборе вставляют в отверстие ∅16H12 корпуса насоса, после чего производят сварку кольцевым швом. Для подсоединения насоса к гидросистеме корпус нагнетательного клапана 12 имеет фланец с тремя отверстиями ∅9. Герметизация соединения осуществляется при помощи направляющего штыря 14 и свинцовой прокладки 13 . Клапан для выпуска воздуха из системы состоит из шарика 24, пружины 7, винта 20 с гайкой 21. Насос крепится к резервуару с жидкостью при помощи планки 3 и кронштейна 15 болтами М12 и М16. При движении рукоятки 16 вверх, последняя тянет за собой плунжер 1, в результате под плунжером создается разрежение, открывается всасывающий клапан и полость под плунжером заполняется жидкостью. После заполнения рукоятка 16 идет вниз и под плунжером создается давление. Всасывающий клапан закрывается, а нагнетательный открывается и происходит наполнение гидросистемы.

Все фаски для внутренней метрической резьбы выполнены по ГОСТ 10549-80 и на чертежах деталей не указаны.

Документация:

Погодина Валерия[править]

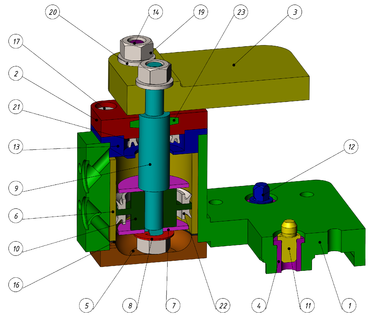

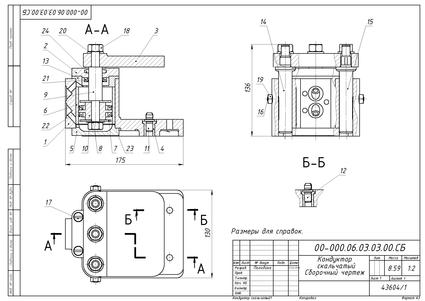

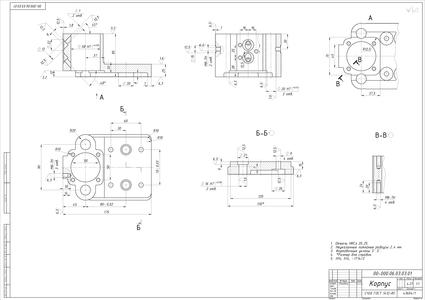

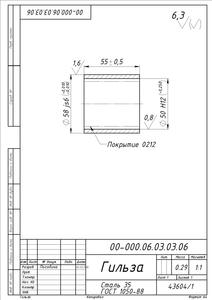

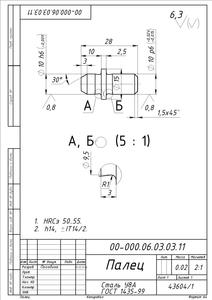

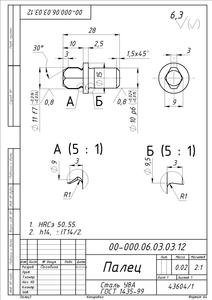

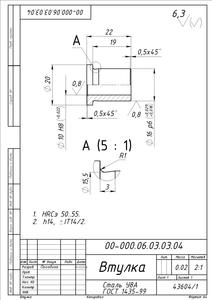

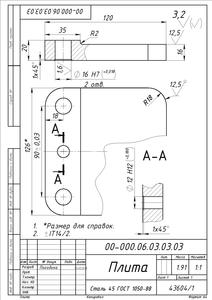

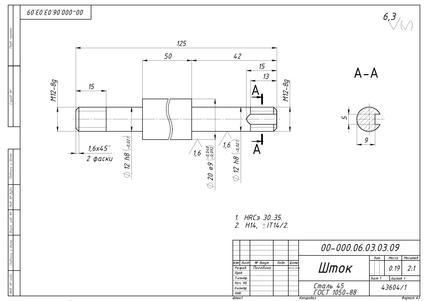

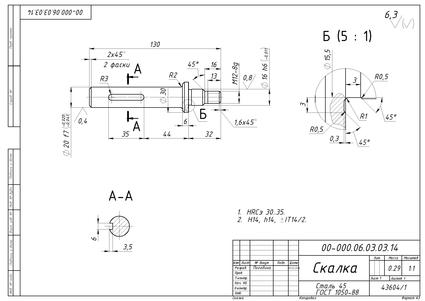

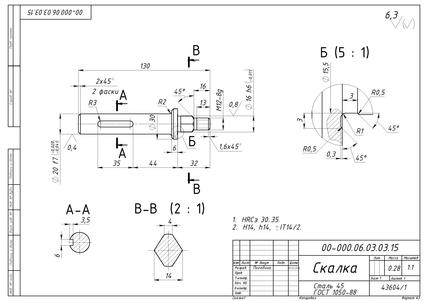

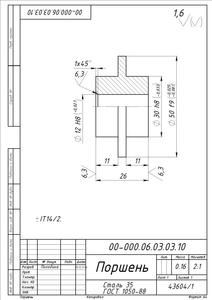

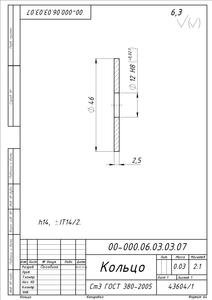

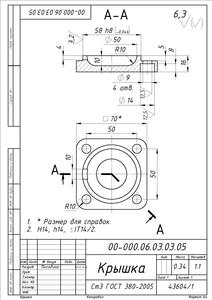

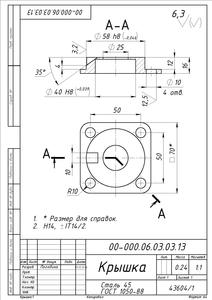

Кондуктор скальчатый 00-000.06.03.03.00

Кондуктор скальчатый предназначен для сверления отверстий в деталях на вертикальных и горизонтальных сверлильных стенках.

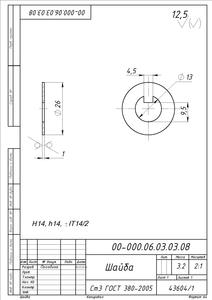

На шток 9 надевается поршень 10 с предварительно установленными в него манжетами 22 и кольцами 7. Поршень крепится на штоке гайкой 19 и стопорной шайбой 8, которая своим выступом входит в паз штока, а отогнутый край ее предотвращает отвинчивание гайки 19. В корпус 1 вставляется гильза 6 вместе со штоком 9 и поршнем 10. Гильза 6 закрывается прокладками 16 и крышками 2, 5, 13, прикрепленными к корпусу 1 винтами 17. В крышку 13 вставляется манжета 21, а в крышку 2 - сальник 23, в отверстия ∅20 корпуса 1 перемещаются скалки 14 и 15. Винты (не показаны) с контргайками (не показаны), входящие в пазы скалок, ограничивают их ход. Сверху на скалки 14 и 15 и шток 9 надевается кондукторная плита 3, которая крепится гайками 19 и шайбами 20. В отверстия 16 корпуса 1 вставляются втулки 4, пальцы 11 и 12. Они предназначены для установки базовой поверхности, служащей опорой для обрабатываемой детали.

Работа кондуктора

Сжатый воздух из сети через распределительный кран подается в отверстия 1 или 2 корпуса 1. Кран регулирует давление и направление подачи воздуха. Три отверстия М8 в корпусе 1 предназначены для крепления крана. Когда поршень 10 находится в верхнем положении, то кондукторная плита 3 вместе со скалками 14 и 15 поднимается и на базовую поверхность устанавливается обрабатываемая деталь. При нижнем положении кондукторная плита 3 опускается и прижимает к базовой поверхности обрабатываемую деталь. Через втулки, расположенные в кондукторной плите, происходит сверление отверстий в детали.

Документация:

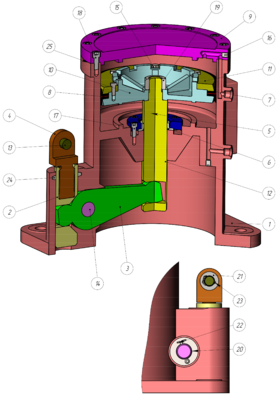

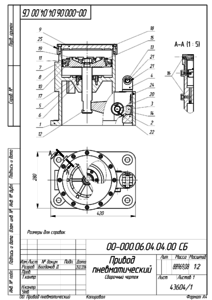

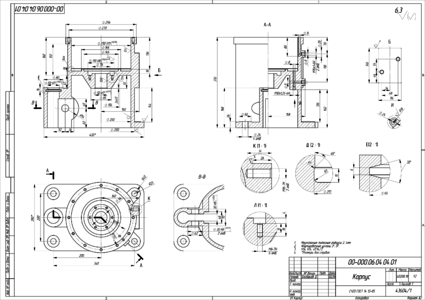

Богданов Дмитрий[править]

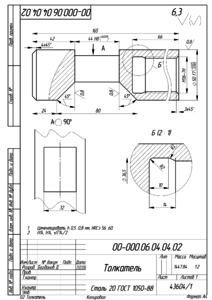

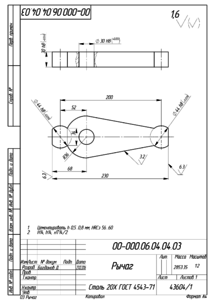

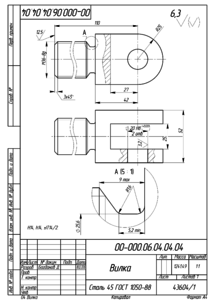

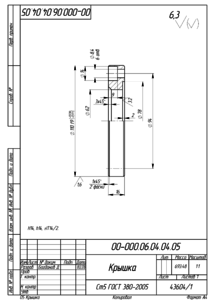

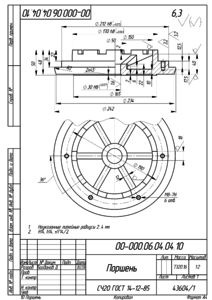

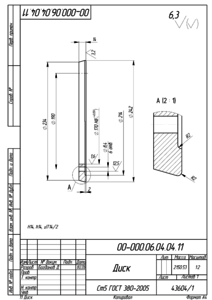

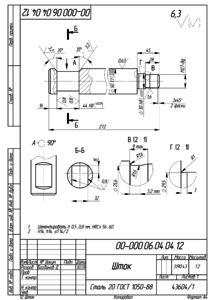

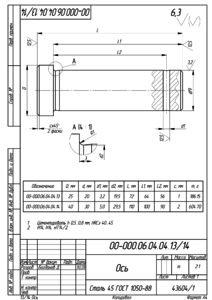

Привод пневматический 00-000.06.04.04.00

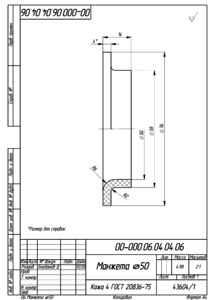

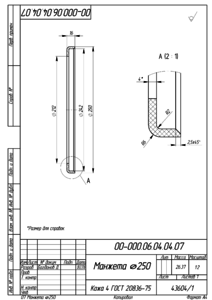

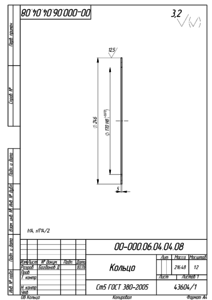

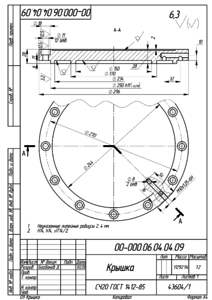

Привод предназначен для поджатия деталей усилием до 5 т при сборочно-сварочных операциях.В центральное отверстие ⌀50 корпуса 1 вставляется шток 12 и уплотняется манжетой 6 при помощи крышки сальника 5 и винтов 17. Вилка 4 в сборе с осью 13, шайбой 20 и шплинтом 22 вворачивается до упора в отверстие М36 толкателя 2. После чего толкатель в сборе вставляется в боковое отверстие ⌀50 корпуса 1 и уплотняется промасленным войлочным кольцом 24. Рычаг 3 длинным концом вставляется в паз опушенного в нижнее положение штока 12, а коротким концом в паз толкателя 2 и закрепляется в корпусе 1 с помощью оси 14, шайбы 21 и шплинта 23.

Поршень 10 в сборе с манжетами 7, кольцом 8, диском нажимным 11 и болтами 15 надевается на шток 12 и зажимается гайкой 19. Для предотвращения самоотвинчивания болты 15 и гайки 19 стопорятся проволокой 25. Крышка 9 к корпусу 1 крепится винтами 18. Гермитизация соединения осуществляется картонной прокладкой 26.

В качестве заглушек технологических отверстий М10x1,25-6H В корпусе 1 и крышке 9 используются винты 16, установленные на сурике.

Управление работой пневматического привода осуществляется с помощью распределительного устройства, закрепленного на приливе корпуса 1 к двум отверстиям М16. При подаче сжатого воздуха давлением 4 атм в полость под поршнем, последний вместе со штоком движется вверх. Рычаг 3 поворачивается вокруг оси 14, вследствии чего толкатель 2 перемещается вниз. Обратное движение толкателя 2 осуществляется путем подачи сжатого воздуха В полость под поршнем.

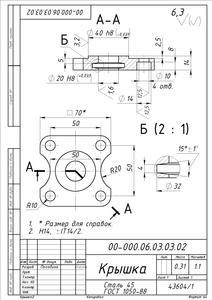

Документация:

Поцелуев Павел[править]

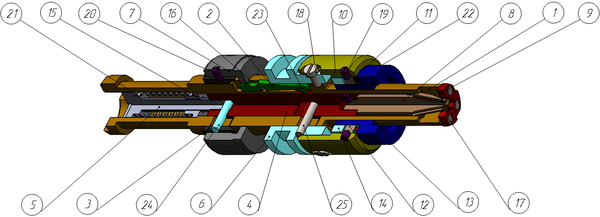

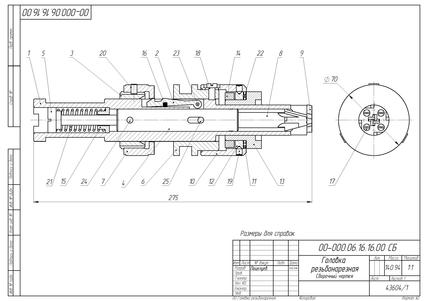

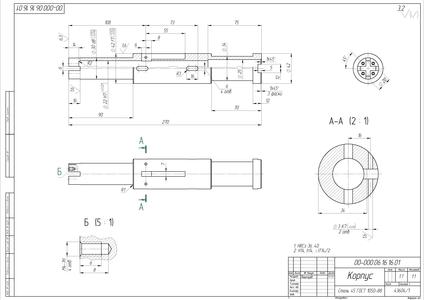

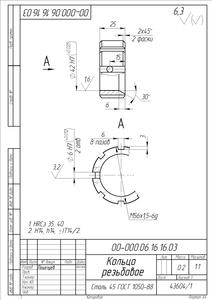

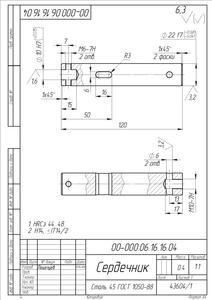

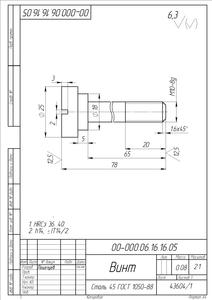

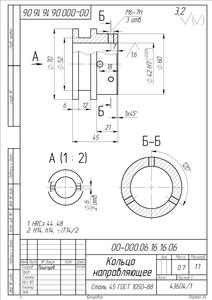

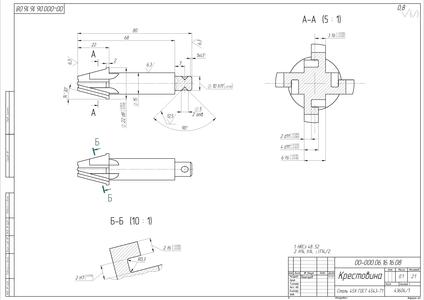

Головка резьбонарезная 00-000.06.16.16.00

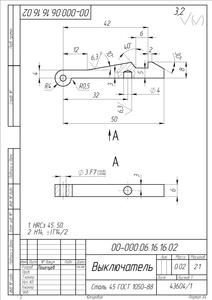

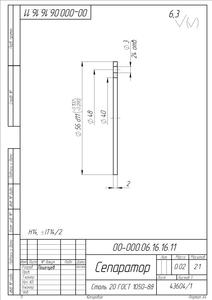

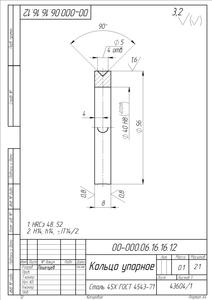

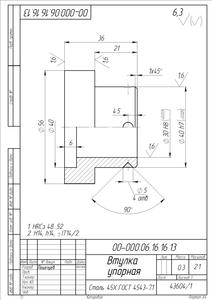

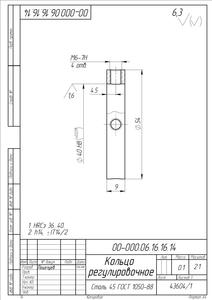

Головка резьбонарезная предназначена для нарезания внутренней резьбы раздвижными плашками.В корпусе 1 установлен сердечник 4, соединенный с крестовиной 8 винтами 19 и выключатель 2 с пружиной 16 и осью (штифтом) 23. Кольцо направляющее 6 надевается на корпус 1. Штифт 25 вставляется в отверстие ⌀6 кольца и пазы корпуса и сердечника. Со стороны крестовины на корпус надета втулка упорная 13 с установленными на ней подшипником (кольцо упорное 12, сепаратор 11, шарики 22), кольцом регулировочным 14 и втулкой регулировочной 10, скрепленной с кольцом направляющим 6 винтами 18. К корпусу 1 винтами 17 крепится крышка 9. Гайка регулировочная 7 вместе с кольцом резьбовым 3 и стопорным винтом 20 надевается на корпус. Штифт 24 вставляется в отверстие ⌀6 кольца 3, сердечника 4 и пазы корпуса 1. В отверстие ⌀25 корпуса вставляется втулка упорная 15, пружина 21, которая поджимается винтом 5, ввернутым в сердечник 4.

В нерабочем состоянии плашки в фигурных пазах крестовины сдвинуты к оси. В этот момент выключатель 2 отсоединен от гайки 7. В рабочее положение головка приводится перемещением кольца 6 вдоль корпуса в сторону крестовины. Вместе с ним перемещается сердечник 4 с крестовиной 8 и гайка 7 с кольцом 3, раздвигая плашки до нужного размера резьбы. Выключатель 2 входит в зацепление с гайкой 7, препятствуя перемещению сердечника относительно корпуса. На длину обрабатываемой резьбы головка настраивается кольцом 3 и гайкой 7 так, что в конце обработки втулка 13 упирается в торец обрабатываемой детали, смещает кольцо 6, которое утапливает выключатель 2 и освобождает гайку 7. Под действием пружины 21 сердечник 4 и крестовина 8 перемещаются относительно корпуса, сдвигая плашки к оси.

Все фаски для внутренней метрической резьбы выполнены по ГОСТ 10549-80 и на чертежах деталей не указаны.

Документация:

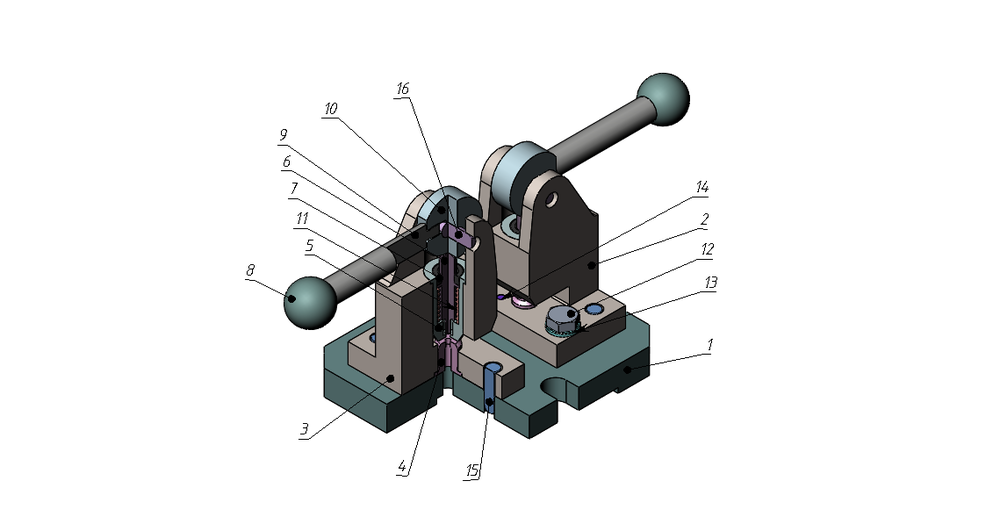

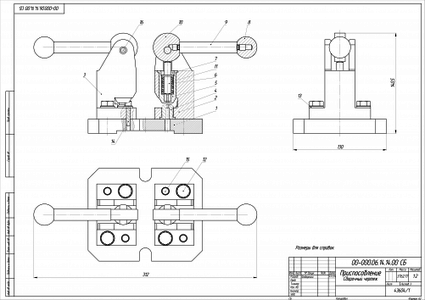

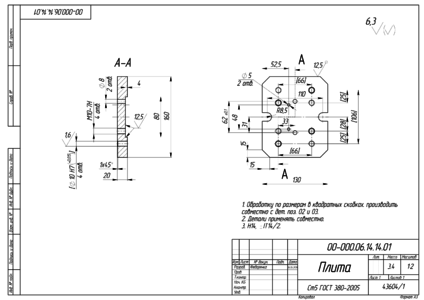

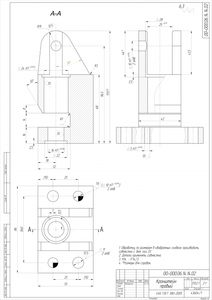

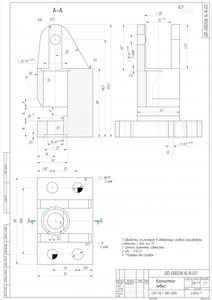

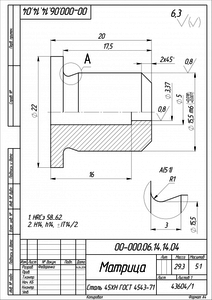

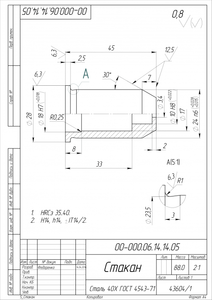

Федоренко Максим[править]

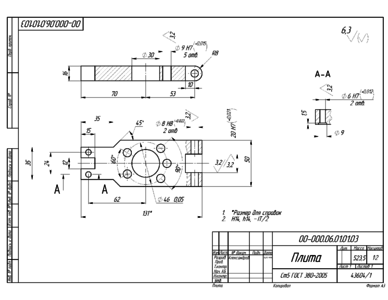

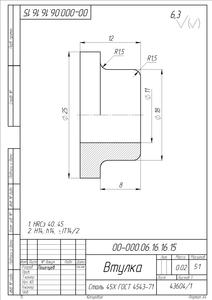

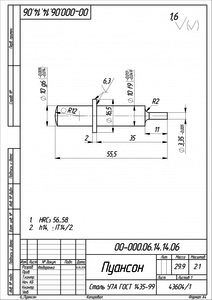

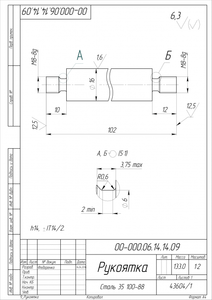

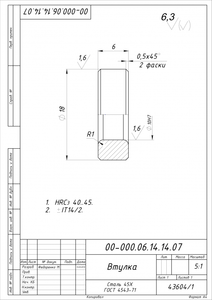

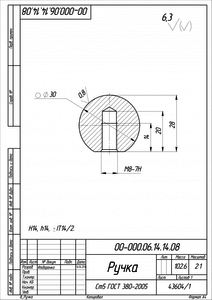

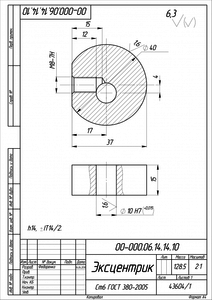

Приспособление 00-000.06.14.14.00

Приспособление служит для последовательного пробивания двух отверстий ⌀3,2 мм в стальной пластинке толщиной 1,5 мм.Приспособление состоит из плиты 1 и двух кронштейнов 2,3, каждый из которых крепится к плите 1 с помощью двух диагонально расположенных болтов 12, и фиксируется с помощью двух штифтов 15. В кронштейне 3 имеется выступ, который служит упором для заготовки. В отверстия ⌀24 кронштейнов 2 и 3 установлены стаканы 5 и втулки 7, которые являются направляющими для пуасонов 6. Заготовка устанавливается на матрицы 4 до выступа на кронштейне 3. Поперечными условиями для заготовки являются штифты 14, которые установлены на кронштейнах 2 и 3. Движение пуасонов 6 обеспечивается последовательным вращением эксцентриком 10 вокруг оси (штифта) 16 с помощью рукоятки (8,9). Возвращение пуасона в исходное положение осуществляется за счет силы сжатия пружины 11 и обратного движения эксцентрика 10. Все фаски для внутренней метрической резьбы выполнены по ГОСТ10549-80 и на чертеже деталей не указаны.

Документация:

Киселев Павел[править]

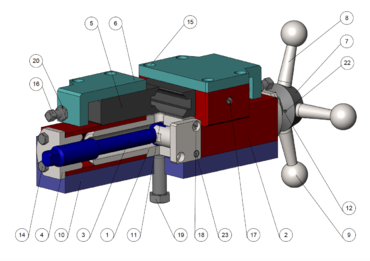

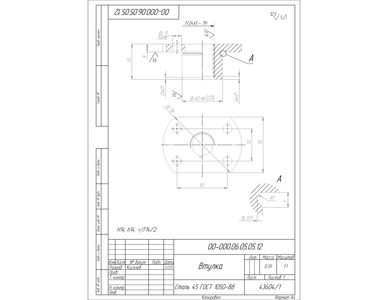

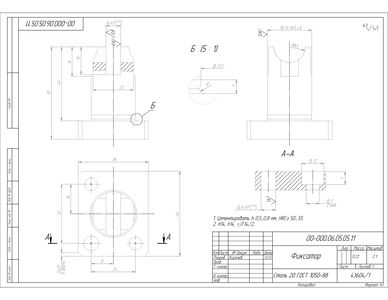

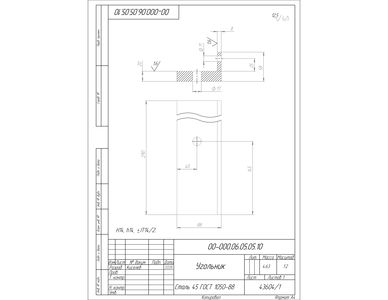

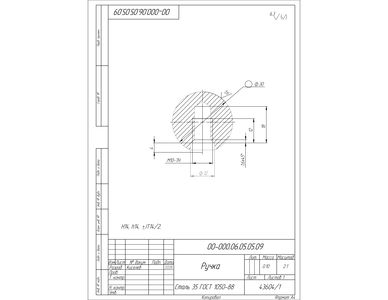

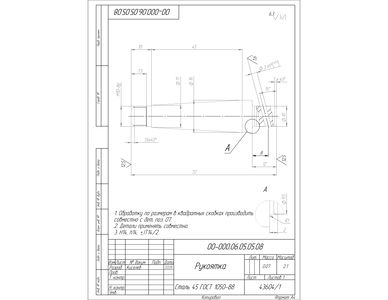

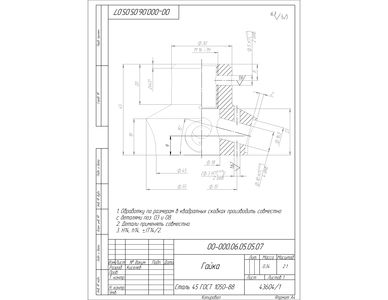

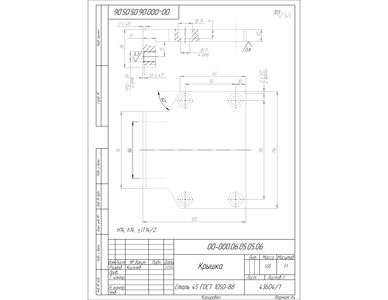

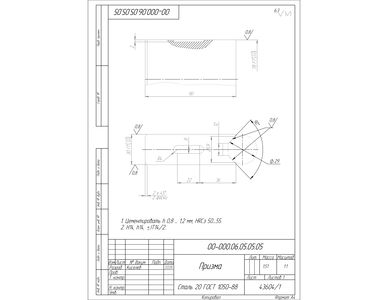

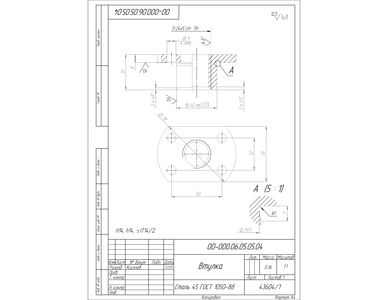

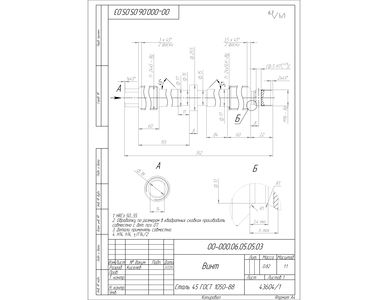

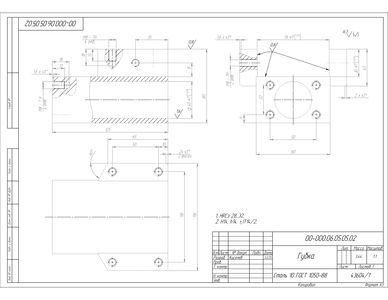

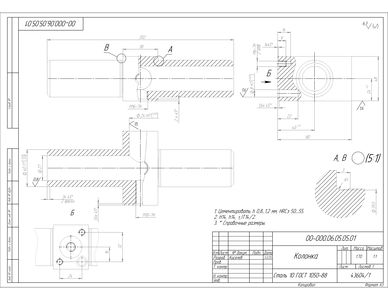

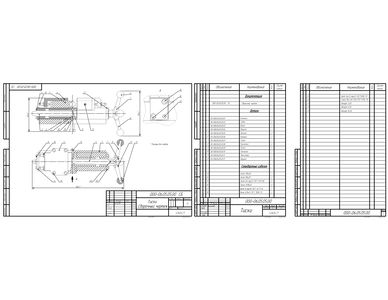

Тиски 00-000.06.05.05.00

На угольник 10 устанавливается колонка 1. Крепление колонки к угольнику осуществляется с помощью болтов 14, 15. На колонку 1 устанавливаются две губки 2. В губки вставлены втулки 4 и 12, через которые проходит винт 3 с правой и левой резьбой. Каждая втулка крепится к губке четырьмя болтами 13. К колонке с помощью диагонально расположенных винтов 16 и штифта 28 крепится фиксатор 11, который предотвращает осевое смещение винта 3. На губки устанавливают призмы 5. Четырьмя винтами 17 к губке 2 крепится крышка 6.

Регулировка призмы в продольном направлении осуществляется с помощью винтов 19, после чего фиксируется винтом 18. На конец винта 3 с помощью штифта 22 крепится штурвал, состоящий из гайки 7, четырех рукояток 8 с шаровыми ручками 9. Рукоятки 8 вставляются в отверстия диагональю 10 гайки 7 и фиксируются штифтами 21. При вращении штурвала по часовой стрелке втулки 4 и 12 передвигаются по винту 3 в противоположном направлении и тянут за собой губки, на которых установлены призмы. Призмы сближаются и зажимают изделие. При вращении против часовой стрелки призмы раздвигаются и освобождают изделие.

Все маски для внутренней метрической резьбы выполнены по ГОСТ 10549-80 и на чертежах деталей не указаны.

Документация:

Опочанский Александр[править]

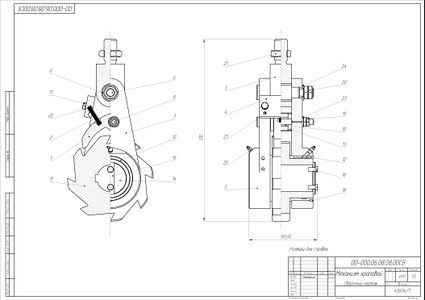

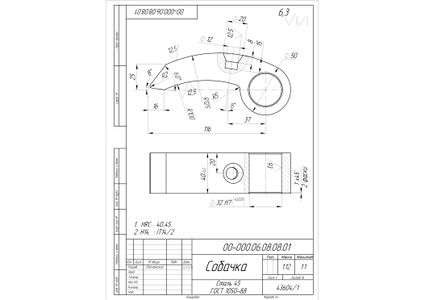

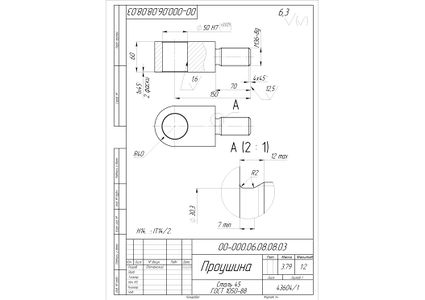

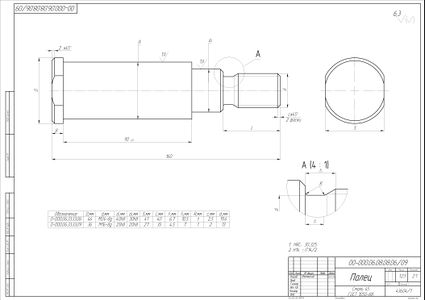

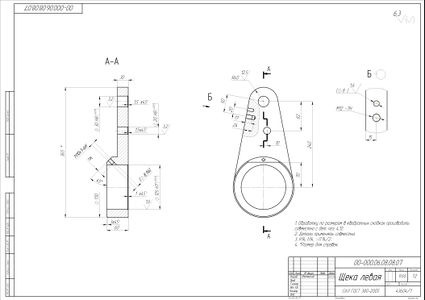

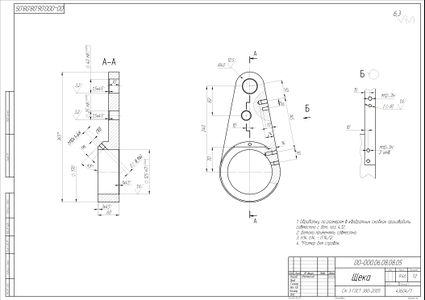

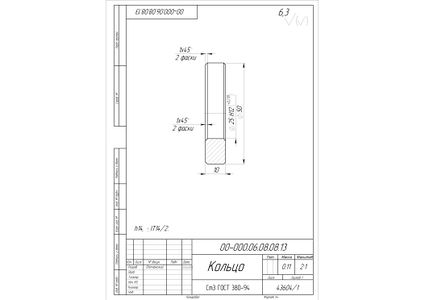

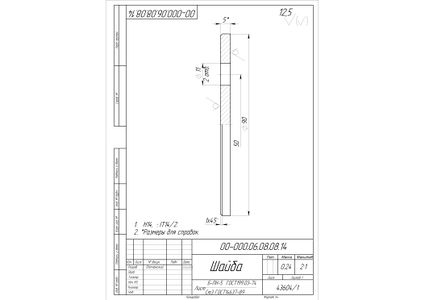

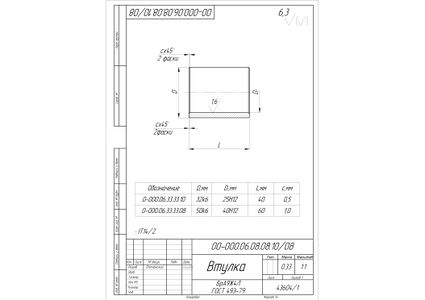

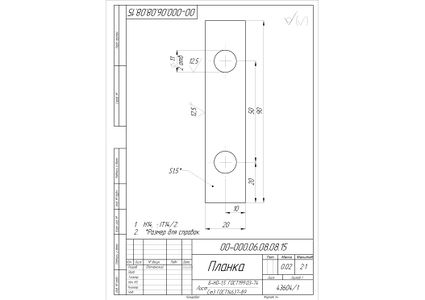

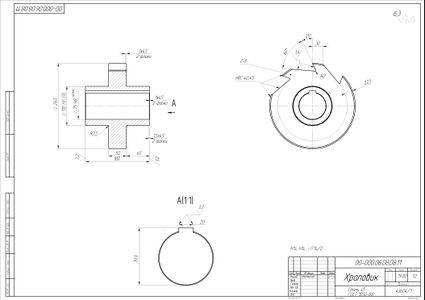

Механизм Храповой 00-000.06.08.08.00

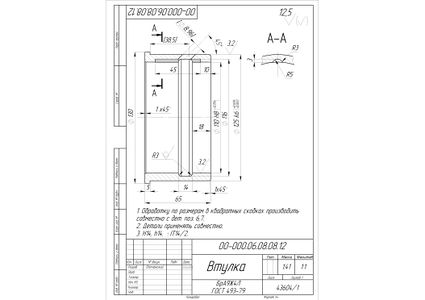

В отверстие ∅15 щек 5,7 запрессовывается втулка 12 так, чтобы буртик ∅130 втулки был со стороны противоположенной выступу щеки ∅170. От проворота втулки 12 фиксируются винтами 18.

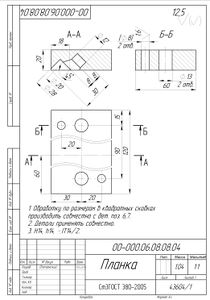

Палец 6 Вставляется в отверстие ∅40 щеки 7, а палец 9 в отверстие ∅25 так, чтобы головки пальцев 6 и 9 находились со стороны выступа ∅170 щеки 7. Щека 7 совместно с деталями 6, 9 и 12 насаживается на ∅110 храповика 11. В отверстие ∅50 проушины 3 запрессовывается втулка 8. Проушина в сборе со втулкой 8 одевается на палец 6. Затем щека левая 5 вместе с втулкой 12 надевается на храповик 11 и пальцы 6, 9 тек, чтобы буртик ∅130 втулки 12 был обращен в сторону храповика и завинчивается гайками 19 и 20 с шайбами 23 и 24. Планка 4 крепится к щекам 5, 7 с помощью болтов 17, шайб пружинных 22 и фиксируется штифтами 25.

Пружину 2 помещают в отверстия ∅12 деталей 1 и 4 так, чтобы собачка была плотно прижата к зубу храповика. В отверстия М10 х1-6Н щек 5 и 7 ввертываются маслёнки 26.

Храповой механизм в сборе надевается на вал ∅75 с запресованной в него шпонкой до упора в бурт и крепится к торцувала с помощью шайбы 14бпланки 15 и болтов 16.

Вал и шпонка на чертежах не показаны.

Все фаски для внутренней метрической резьбы выполнеы по ГОСТ 10549-80 и на чертежах не указаны.

Документация:

Литература[править]

Общие правила выполнения чертежей

ГОСТ 2.301-68 ЕСКД. Форматы

ГОСТ 2.302-68 ЕСКД. Масштабы

ГОСТ 2.303-68 ЕСКД. Линии

ГОСТ 2.304-81 ЕСКД. Шрифты чертежные

ГОСТ 2.305-68 ЕСКД. Изображения — виды, разрезы, сечения

ГОСТ 2.306-68 ЕСКД. Обозначения графических материалов и правила их нанесения на чертежах

ГОСТ 2.307-68 ЕСКД. Нанесение размеров и предельных отклонений

ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей

ГОСТ 2.309-73 ЕСКД. Обозначение шероховатости поверхностей

ГОСТ 2.310-68 ЕСКД. Нанесение на чертежах обозначений покрытий, термической и других видов обработки

ГОСТ 2.311-68 ЕСКД. Изображение резьбы

ГОСТ 2.312-72 ЕСКД. Условные изображения и обозначения швов сварных соединений

ГОСТ 2.313-82 ЕСКД. Условные изображения и обозначения неразъемных соединений

ГОСТ 2.314-68 ЕСКД. Указания на чертежах о маркировании и клеймении изделий

ГОСТ 2.315-68 ЕСКД. Изображения упрощенные и условные крепежных деталей

ГОСТ 2.316-68 ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц

ГОСТ 2.317-69 ЕСКД. Аксонометрические проекции

ГОСТ 2.318-81 ЕСКД. Правила упрощенного нанесения размеров отверстий

ГОСТ 2.320-82 ЕСКД. Правила нанесения размеров, допусков и посадок конусов

ГОСТ 2.321-84 ЕСКД. Обозначения буквенные

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 1491-80 Винты. Конструкции и размеры

ГОСТ 23360-78 Соединения шпоночные с призматическими шпонками

- ГОСТ 2.309-73 Обозначения шероховатости поверхностей

- ГОСТ 25142-82 Шероховатость поверхности. Термины и определения

- ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

Пружины:

Ссылки[править]

Деталирование