Вилданов В.Р.: Расчётный анализ длительной прочности лопатки паровой турбины

Содержание

Описание[править]

Данная работа посвящена решению задач, возникающих при модернизации парвой турьины К--1200--240--3 Костромской ГРЭС.

Руководители[править]

Научные руководители: к.ф.-м.н Семёнов А.С., к.т.н. Махнов В.Ю.

Аннотация[править]

В рамках данной работы решаются задачи модификации хвостовых соединений рабочих лопаток 1 и 2 ступеней цилиндра высокого давления, возникающие при модернизации паровой турбины К-1200-240-3 Костромской ГРЭС. Выбрана модель неупругого поведения, адекватность которой проверена при моделировании существующих конструкций хвостового соединения. Были рассмотрены различные варианты хвостовых соединений и выбраны те варианты, при которых в конструкции накапливаются наименьшие остаточные деформации. Результаты данной работы будут применены в проекте модернизации паровой турбины К-1200-240-3 Костромской ГРЭС.

Постановка задачи[править]

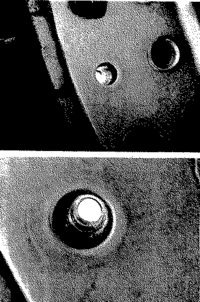

Паровая турбина К--1200--240--3 Костромской ГРЭС была запущена в 1980 году. В 1989 году был заменён ротор высокого давления по причине повреждений, полученных в течение пускового периода. Вильчатые хвостовики рабочих лопаток были закреплены при помощи боковых заклёпок ⌀20мм, расположенных в шахматном порядке.

Оказалось, что такая конструкция плохо противостоит деофрмациям ползучести, что проявилось в первые годы эксплуатации. При осмотре турбины в 1991 году были обнаружены максимальные радиальные зазоры между промтелом лопатки и гребнем диска 0,15мм для 1 ступени и 0,55 для 2 ступени. Для исправления ситуации принято решение об установке дополнительных боковых заклёпок ⌀15мм.

Однако, при осмотре турбины в 2010 году при общей наработке 118338 часов обнаружилось, что максимальные радиальные зазоры увеличились на 0,65мм для 1 ступени и 0,50мм для 2 ступени.

В счвязи с этим было принято решение о дополнительной модернизации цилиндра высокого давления для устранения перечисленных недостатков.

Требуется выбрать модель неупругого поведения материалов, проверить адекватность модели при моделировании реализованных конструкций хвостового соединения, рассмотреть различные модификации хвостового соединения и выбрать вариант, при котором конструкция наилучшим образом противостоит накоплению остаточных деформаций.