SW Projects Группа 08 2015

Назад на SolidWorks Projects

Содержание

Задания

| Студент | Задание | Зачет |

|---|---|---|

| Александров Сергей | [1] Кондуктор перекидной | Зачет |

| Богданов Дмитрий | [2] Привод пневматический | |

| Теницкая Татьяна | [3] Насос | |

| Погодина Валерия | [4] Кондуктор скальчатый | |

| Киселев Павел | [5] Тиски | |

| Опочанский Александр | [6] Механизм храповой | |

| Федоренко Максим | [7] Приспособление | |

| Поцелуев Павел | [8] Головка резьбонарезная | |

| Бондарев Сергей | [9] Регулятор давления газа | |

| Пример | [10] Муфта сцепления фрикционная |

Пример

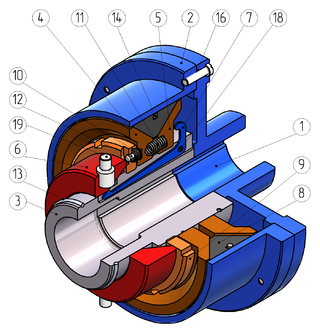

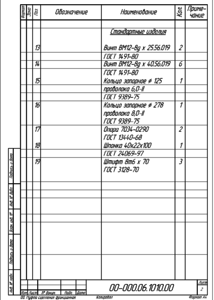

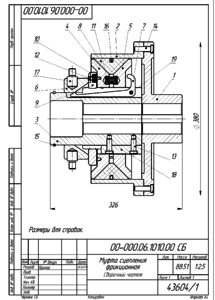

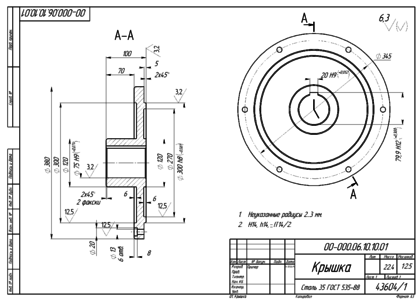

Муфта сцепления фрикционная

Муфта предназначена для передачи крутящего момента, а также для включения и выключения механизма при постоянно работающем двигателе.

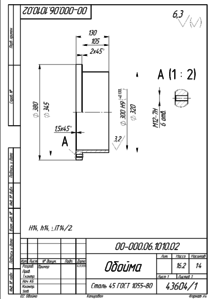

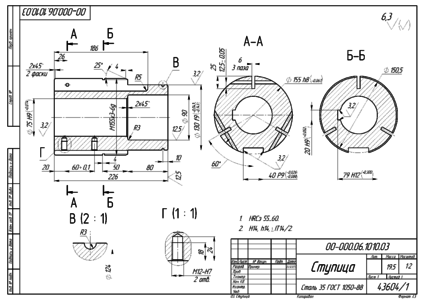

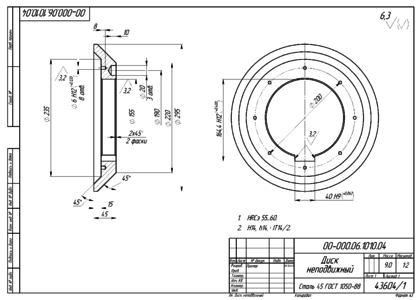

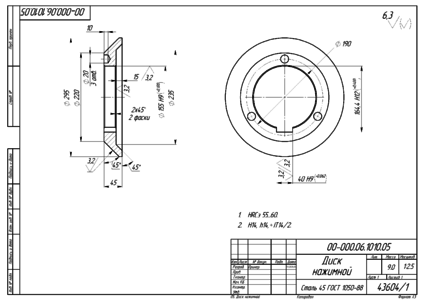

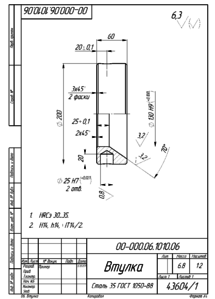

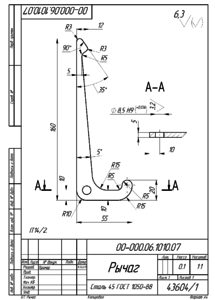

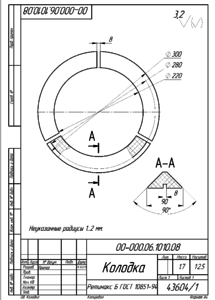

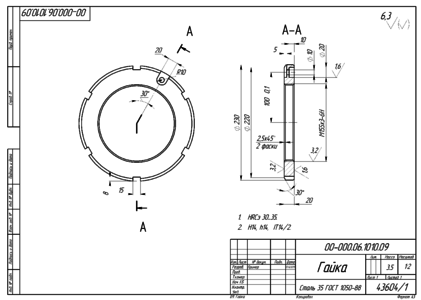

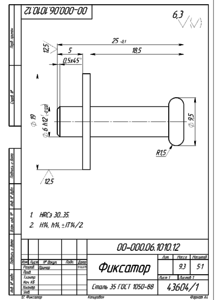

В ступицу 3 винтами 15 крепят направляющую шпонку 17 и надевают неподвижный диск 4 до упора в торец заранее навинченной гайки 9. В глухие отверстия ∅ 20 диска устанавливают три пружины 11 и насаживают на ступицу нажимной диск 5. В пазы ступицы шириной 6 мм укладывают рычаги 7 и скрепляют штифтами 18. Секторы колодки 8 укладываются между конусами дисков и стягиваются запорным кольцом 14. Регулируя гайкой 9 положение диска 4, добиваются зазора в 1...2 мм между секторами колодки и обоймой 2. Фиксатор 12, утопленный под действием пружины 10 в одно из отверстий ∅ 6 диска 4, предотвращает случайное свинчивание гайки. На другой конец ступицы насаживают втулку включения 6 с запрессованными опорами 19 и надевают кольцо 13, которое ограничивает поступательное перемещение втулки величиной 40 мм. Крышка 1 крепится винтами 16 к обойме 2, насаживается на вал двигателя и соединяется с ним шпонкой (не показана). Ступица 3 в сборе крепится другой шпонкой (не показана) на приводном валу механизма.

Работа муфты

Включение муфты осуществляется рычагом управления через тяги и поводок (не показаны), соединенный с опорами 19. При этом втулка 6 перемещается по ступице 3, нажимает на рычаги 7 и утапливает их. Рычаги, поворачиваясь, упираются в торец нажимного диска 5 и приближают его к диску 4, сжимая пружины 11. Секторы колодки 8 плотно прижимаются к внутренней поверхности обоймы 2. Вследствие сухого трения секторов колодки о поверхности обоймы и дисков, вращение от вала двигателя передается приводному механизму через диски и ступицу.

При выключении муфты втулка 6 освобождает рычаги 7. Пружины 11 раздвигают диски. Секторы колодки стягиваются кольцом 14 к оси. Между ними и вращающейся обоймой 2 появляется зазор 1...2 мм, поэтому ступица 3 в сборе и приводной вал механизма останавливаются.

Документация:

Проекты Осень 2015

Александров Сергей

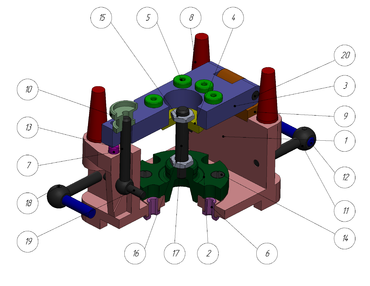

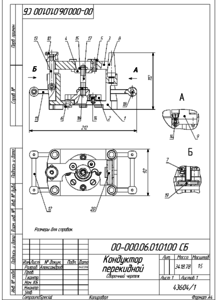

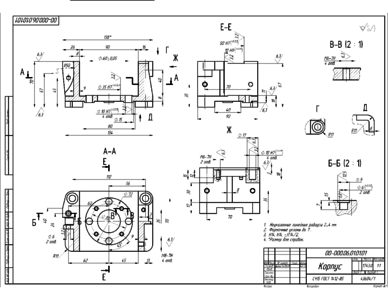

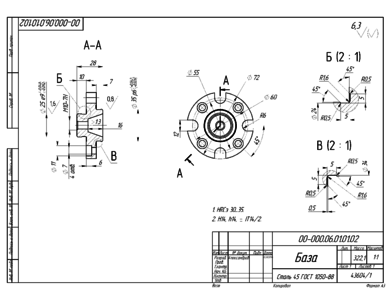

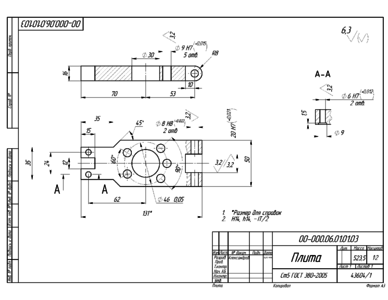

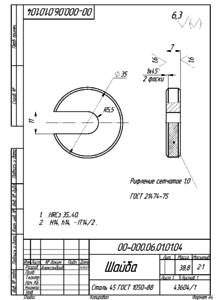

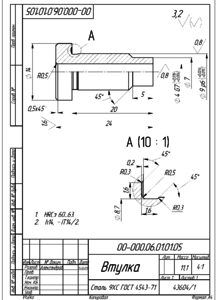

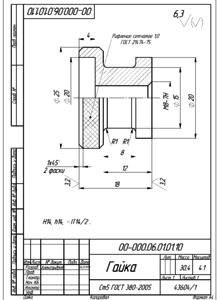

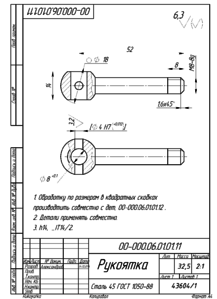

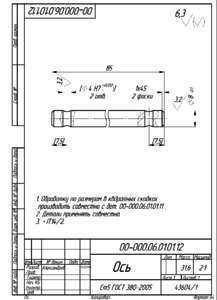

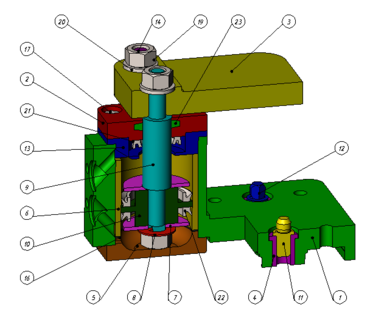

Кондуктор перекидной 00-000.06.01.01.00

Перекидной кондуктор представляет собой приспособление для сверления отверстий через втулки 5 и 6 в двух противоположных фланцах детали, устанавливаемой на базу 2 и закрепленной быстросъемной шайбой 4 и гайкой 15.

На корпусе 1 винтами 14 укреплена база 2, на фланец которой устанавливается и выступающей частью ∅25 центрируется обрабатываемая деталь. Плита 3 при этом откинута. В базу 2 ввернута шпилька 17 застопоренная низкой гайкой 16. На другой конец шпильки наворачивается гайка 15. С помощью быстросъемной шайбы 4 и гайки 15 обрабатываемую деталь жестко закрепляют в кондукторе, надвинув на верхний торец детали шайбу 4. После установки и закрепления детали кондукторная плита 3 поворачивается вокруг штифта 20 до горизонтального положения. Запрессованные в плиту 3 опоры 7 должны при этом накладываться на такие же опоры в корпусе 1. Откидной болт 13 с гайкой 10, установленный на штифте 19, накладывается на плиту 3.

Для сверления через втулки 6 четырех отверстий ∅5 в противоположном фланце детали необходимо, взяв кондуктор за ручки (11,12,18), перекантовать его вместе с деталью на 180° и поставить на пяты 8. Просверлив отверстия, кондуктор снова поворачивается на 180° в прежнее положение, открепляют и откидывают плиту 3, ослабляют гайку 15, снимают шайбу 4 и вынимают готовую деталь.

С помощью гайки 10 плита 3 закрепляется неподвижно.

Через запрессованные в плиту втулки 5 производят сверление пяти отверстий ∅4 в верхнем фланце детали.

Документация:

Погодина Валерия

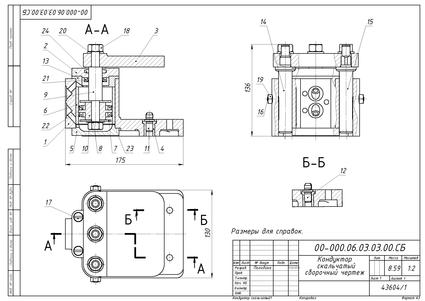

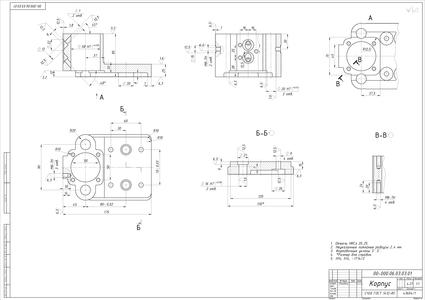

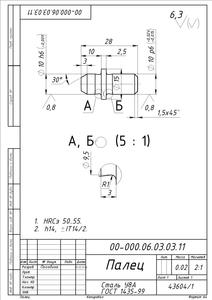

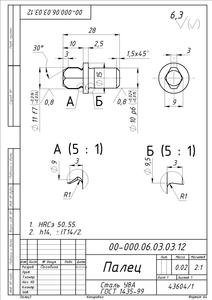

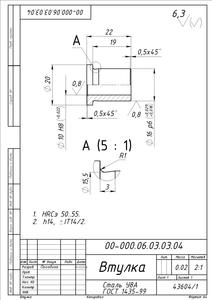

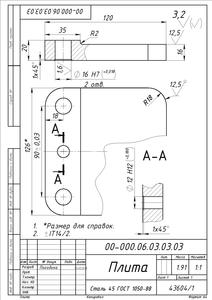

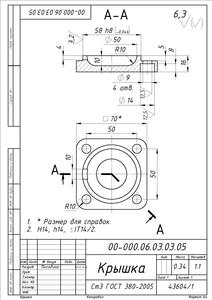

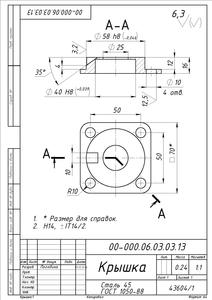

Кондуктор скальчатый 00-000.06.03.03.00

Кондуктор скальчатый предназначен для сверления отверстий в деталях на вертикальных и горизонтальных сверлильных стенках.

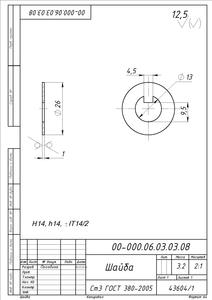

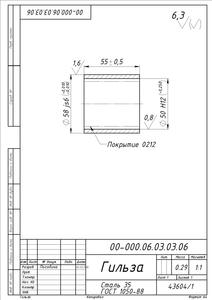

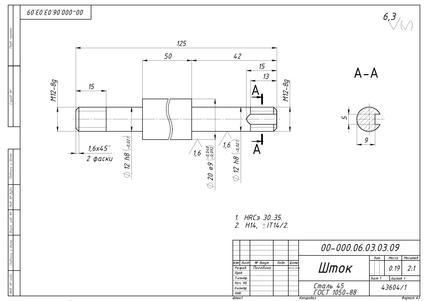

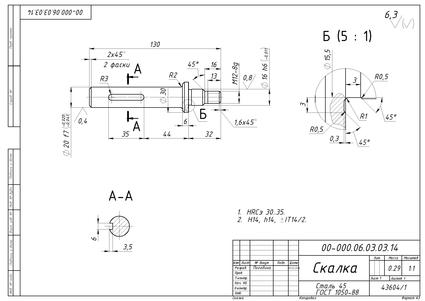

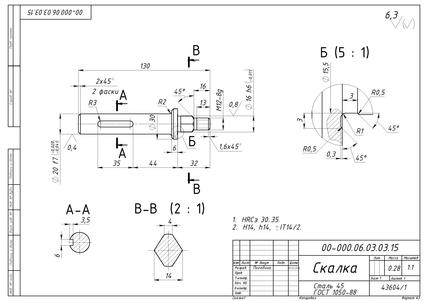

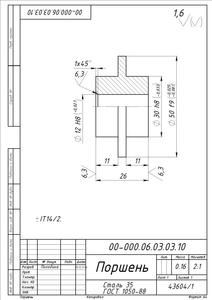

На шток 9 надевается поршень 10 с предварительно установленными в него манжетами 22 и кольцами 7. Поршень крепится на штоке гайкой 19 и стопорной шайбой 8, которая своим выступом входит в паз штока, а отогнутый край ее предотвращает отвинчивание гайки 19. В корпус 1 вставляется гильза 6 вместе со штоком 9 и поршнем 10. Гильза 6 закрывается прокладками 16 и крышками 2, 5, 13, прикрепленными к корпусу 1 винтами 17. В крышку 13 вставляется манжета 21, а в крышку 2 - сальник 23, в отверстия ∅20 корпуса 1 перемещаются скалки 14 и 15. Винты (не показаны) с контргайками (не показаны), входящие в пазы скалок, ограничивают их ход. Сверху на скалки 14 и 15 и шток 9 надевается кондукторная плита 3, которая крепится гайками 19 и шайбами 20. В отверстия 16 корпуса 1 вставляются втулки 4, пальцы 11 и 12. Они предназначены для установки базовой поверхности, служащей опорой для обрабатываемой детали.

Работа кондуктора

Сжатый воздух из сети через распределительный кран подается в отверстия 1 или 2 корпуса 1. Кран регулирует давление и направление подачи воздуха. Три отверстия М8 в корпусе 1 предназначены для крепления крана. Когда поршень 10 находится в верхнем положении, то кондукторная плита 3 вместе со скалками 14 и 15 поднимается и на базовую поверхность устанавливается обрабатываемая деталь. При нижнем положении кондукторная плита 3 опускается и прижимает к базовой поверхности обрабатываемую деталь. Через втулки, расположенные в кондукторной плите, происходит сверление отверстий в детали.

Документация:

Богданов Дмитрий

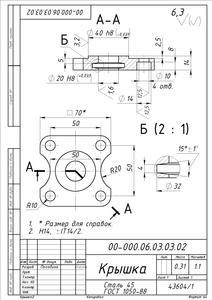

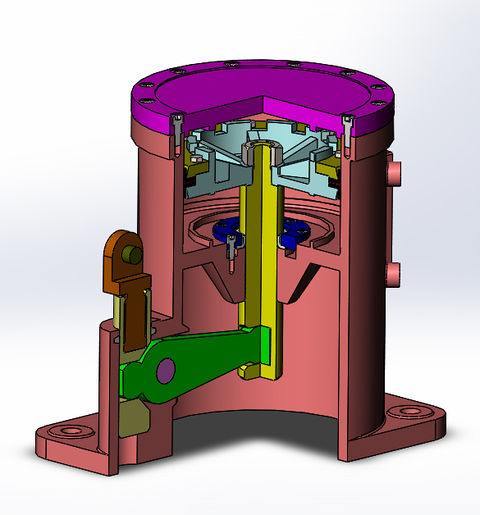

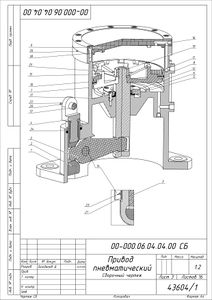

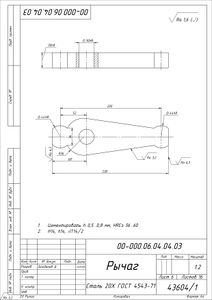

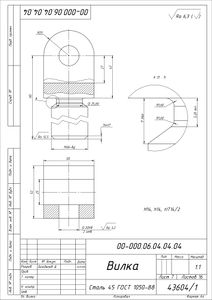

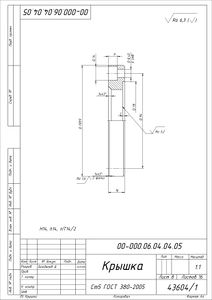

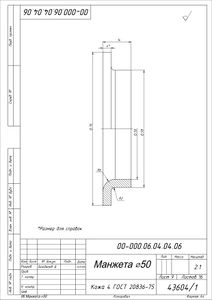

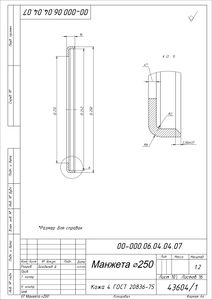

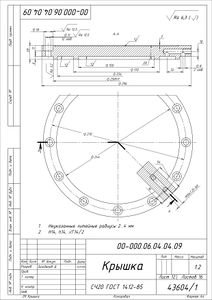

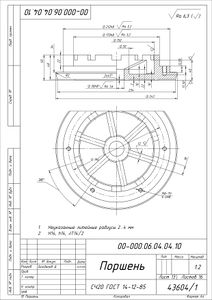

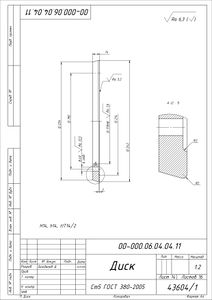

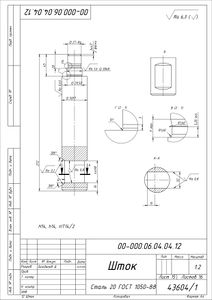

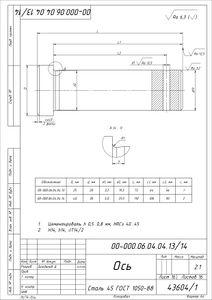

Привод пневматический 00-000.06.04.04.00

Привод предназначен для поджатия деталей усилием до 5 т при сборочно-сварочных операциях.В состав кондуктора входят следующие стандартные изделия:

поз. 15 - болт 3M8-8g x 20.58 ГОСТ 7798-70 (6 шт.)

поз. 16 - винт M10x1,25-6g x 12.10 ГОСТ 1477-84 (2 шт.)

поз. 17 - винт M8-6g x 20.58 ГОСТ 11738-84 (6 шт.)

поз. 18 - винт M10-6g x 25.58 ГОСТ 11738-84 (12 шт.)

поз. 19 - гайка M27-7H.5 ГОСТ 5915-70 (1 шт.)

поз. 20 - шайба 20.01.08кп ГОСТ 11371-78 (1 шт.)

поз. 21 - шайба 30.01.08кп ГОСТ 11371-78 (1 шт.)

поз. 22 - шплинт 3,2х28 ГОСТ 397-79 (1 шт.)

поз. 23 - шплинт 5х40 ГОСТ 397-79 (1 шт.)

поз. 24 - кольцо СП66-49-6 ГОСТ6308-71/МН180-61 (1 шт.)

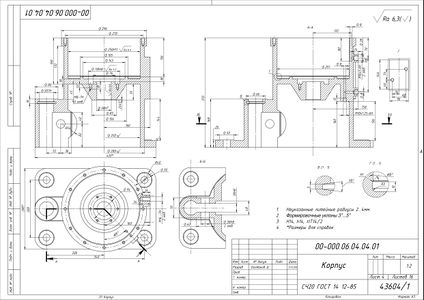

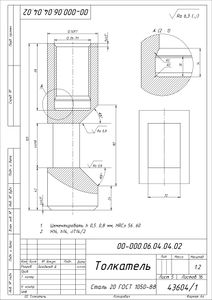

В центральное отверстие ⌀50Н7 корпуса 1 вставляется шток 12 и уплотняется манжетой 6 при помощи крышки сальника 5 и винтов 17. Вилка 4 в сборе с осью 13, шайбой 20 и шплинтом 22 вворачивается до упора в отверстие М36 толкателя 2. После чего толкатель в сборе вставляется в боковое отверстие ⌀50Н7 корпуса 1 и уплотняется промасленным войлочным кольцом 24. Рычаг 3 длинным концом вставляется в паз опушенного в нижнее положение штока 12, а коротким концом в паз толкателя 2 и закрепляется в корпусе 1 с помощью оси 14, шайбы 21 и шплинта 23.

Поршень 10 в сборе с манжетами 7, кольцом 8, диском нажимным 11 и болтами 15 надевается на шток 12 и зажимается гайкой 19. Для предотвращения самоотвинчивания болты 15 и гайки 19 стопорятся проволокой 25. Крышка 9 к корпусу 1 крепится винтами 18. Гермитизация соединения осуществляется картонной прокладкой 26.

В качестве заглушек технологических отверстий М10x1,25-6H В корпусе 1 и крышке 9 используются винты 16, установленные на сурике.

Управление работой пневматического привода осуществляется с помощью распределительного устройства, закрепленного на приливе корпуса 1 к двум отверстиям М16. При подаче сжатого воздуха давлением 4 атм в полость под поршнем, последний вместе со штоком движется Вверх. Рычаг 3 поворачивается вокруг оси 14, вследствии чего толкатель 2 перемещается вниз. Обратное движение толкателя 2 осуществляется путем подачи сжатого воздуха В полость под поршнем.

Все фаски для внутренней метрической резьбы выполнены по ГОСТ 10549-80 и на чертежах деталей не указаны.

Документация:

Литература

Общие правила выполнения чертежей

ГОСТ 2.301-68 ЕСКД. Форматы

ГОСТ 2.302-68 ЕСКД. Масштабы

ГОСТ 2.303-68 ЕСКД. Линии

ГОСТ 2.304-81 ЕСКД. Шрифты чертежные

ГОСТ 2.305-68 ЕСКД. Изображения — виды, разрезы, сечения

ГОСТ 2.306-68 ЕСКД. Обозначения графических материалов и правила их нанесения на чертежах

ГОСТ 2.307-68 ЕСКД. Нанесение размеров и предельных отклонений

ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей

ГОСТ 2.309-73 ЕСКД. Обозначение шероховатости поверхностей

ГОСТ 2.310-68 ЕСКД. Нанесение на чертежах обозначений покрытий, термической и других видов обработки

ГОСТ 2.311-68 ЕСКД. Изображение резьбы

ГОСТ 2.312-72 ЕСКД. Условные изображения и обозначения швов сварных соединений

ГОСТ 2.313-82 ЕСКД. Условные изображения и обозначения неразъемных соединений

ГОСТ 2.314-68 ЕСКД. Указания на чертежах о маркировании и клеймении изделий

ГОСТ 2.315-68 ЕСКД. Изображения упрощенные и условные крепежных деталей

ГОСТ 2.316-68 ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц

ГОСТ 2.317-69 ЕСКД. Аксонометрические проекции

ГОСТ 2.318-81 ЕСКД. Правила упрощенного нанесения размеров отверстий

ГОСТ 2.320-82 ЕСКД. Правила нанесения размеров, допусков и посадок конусов

ГОСТ 2.321-84 ЕСКД. Обозначения буквенные

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 1491-80 Винты. Конструкции и размеры

ГОСТ 23360-78 Соединения шпоночные с призматическими шпонками

- ГОСТ 2.309-73 Обозначения шероховатости поверхностей

- ГОСТ 25142-82 Шероховатость поверхности. Термины и определения

- ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

Пружины:

Ссылки

Деталирование