SW Motion Группа 08/2 (2018 год) — различия между версиями

(→Результаты моделирования) |

Kiuts s (обсуждение | вклад) |

||

| (не показано 15 промежуточных версий 1 участника) | |||

| Строка 1: | Строка 1: | ||

Назад на [[SolidWorks Motion]] | Назад на [[SolidWorks Motion]] | ||

| − | '''''<big><big>Результаты моделирования механизмов в ПО "SolidWorks Motion" группы 08/2 (23642/2, | + | '''''<big><big>Результаты моделирования механизмов в ПО "SolidWorks Motion" группы 08/2 (23642/2, осень 2017 год) </big></big>''''' |

<br /> | <br /> | ||

| Строка 27: | Строка 27: | ||

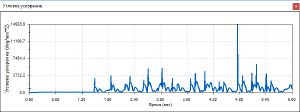

Также получены графики зависимости необходимых величин от времени. | Также получены графики зависимости необходимых величин от времени. | ||

| − | {{#widget:YouTube|id=3_GWa70P7yU}}[[File:рыч_мех_рез1.jpg|thumbnail| | + | {{#widget:YouTube|id=3_GWa70P7yU}} |

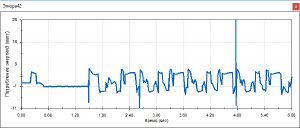

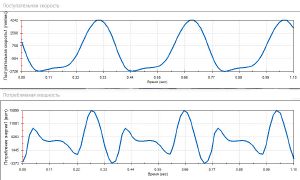

| + | [[File:рыч_мех_рез1.jpg|thumbnail|left|График скорости]][[File:рыч_мех_рез2.jpg|thumbnail|left|График потребления энергии]] | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

| Строка 87: | Строка 112: | ||

|} | |} | ||

График скорости выходного вала, полученный при сопряжении редуктор не постоянный, что объясняется зазорами между зубьями, однако средняя скорость вала, почти не отличается от полученной ранее и составляет 7,027 град/сек. | График скорости выходного вала, полученный при сопряжении редуктор не постоянный, что объясняется зазорами между зубьями, однако средняя скорость вала, почти не отличается от полученной ранее и составляет 7,027 град/сек. | ||

| + | |||

| + | {{#widget:YouTube|id=5eMBUjbbxiI}} | ||

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

| + | [[File:Мод_подв_зад.jpg|thumb|right|Задание]] | ||

| + | В данное задание входило на основе изображения построить 3D модель подвески автомобиля, создать деталь в виде "плохой дороги», провести анализ влияния характеристик упругого и демпфирующего элемента подвески на ускорения амортизируемого объекта (кузов автомобиля). | ||

| + | |||

| + | * При создании деталей их масса задавалась плотностью (7800кг/м³), однако масса корпуса была изменена на 20кг. Модель была выставлена в начало дороги с помощью различных сопряжений, которые в дальнейшем были погашены. | ||

| + | * После установки модели в начало дороги, были созданы сопряжения 3D контакт между колесами и поверхностью, в качестве материалов колес и дороги выбрана сталь, задана гравитация при помощи команды «сила тяжести». | ||

| + | * Далее были подобраны пружины с такой длинной и таким коэфициентом упругости, чтобы корпус модели был на допустимом расстоянии от дороги и при этом чтобы ход подвески не был слишком маленьким. | ||

| + | * Затем на каждое колесо был установлен вращающий двигатель с частотой вращения 60 об/мин. | ||

| + | * Методом подбора были найдены такие параметры пружин, при которых максимальные значения уголового и линейсного ускорений минимальны. | ||

| + | * При выборе коэфициента демпфирование в данном случае следует отметить, что при работе подвески колеса перемещаются вдоль своей оси. Трение сольжение при этом играет роль демпфера.Таким образом для удовлетворительной работы подвески достаточно задать пружинам минимальный коэфициент демпфирования. | ||

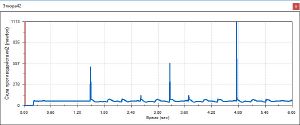

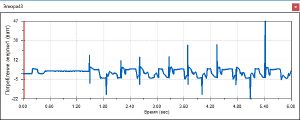

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | В работе были подобраны оптимальные следующие значения: | ||

| + | * Длинна пружин – 35мм. | ||

| + | * Коэфициент упругости – 6Н/мм. | ||

| + | * Коэфициент демпфирования – 0.01Н/(мм/с) | ||

| + | {{#widget:YouTube|id=Ir65UwB7Qzk}} | ||

| + | [[File:МашАрхЛин.jpg|thumb|left|Линейное ускорение]][[File:МашАрхУГЛ.jpg|thumb|right|Угловое ускорение]] | ||

| + | [[File:МашАрхлев.jpg|thumb|left|Сила Контакта левого колеса]][[File:МашАрхПрав.jpg|thumb|right|Сила контакта правого колеса]] | ||

| + | [[File:МашАрхЛДв.jpg|thumb|left|Потребление энергии левым двигателем]][[File:МашАрхПДв.jpg|thumb|right|Потребление энергии правым двигателем]] | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | _ | ||

== [[Ахметова Дина]] == | == [[Ахметова Дина]] == | ||

Текущая версия на 13:47, 17 ноября 2018

Назад на SolidWorks Motion

Результаты моделирования механизмов в ПО "SolidWorks Motion" группы 08/2 (23642/2, осень 2017 год)

Содержание

Архипов Антон[править]

Рычажный механизм[править]

Описание моделирования[править]

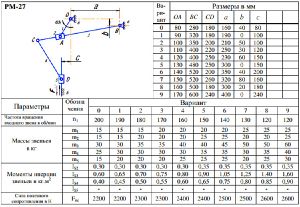

Цель работы - построить рычажный механизм и определить мощность двигателя и скорость ползунка при заданной нагрузке. Было выбрано задание РМ-27 вариант №0

Для моделирования механизма были изготовлены:

- опоры

- ползунки

- рычаги

- направляющие

Известны:

- массы и длины составляющих механизма

- сила полезной нагрузки

- частота вращения двигателя

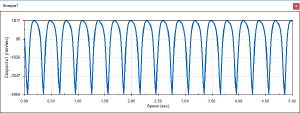

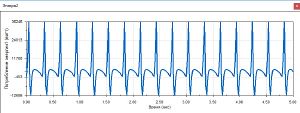

Результаты моделирования[править]

Получены результаты:

- Максимальная скорость выходного звена: 5069 мм/с

- максимальная мощность, потребляемая двигателем: 36245 Вт

Также получены графики зависимости необходимых величин от времени.

Зубчатый механизм[править]

Описание моделирования[править]

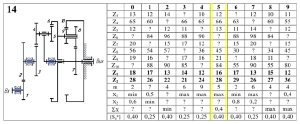

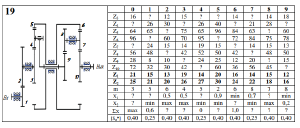

Цель задания - построить зубчатый механизм двумя способами ( с помощью сопряжения типа «Редуктор» и 3d контакта); сравнить выходные скорости при разных способах Было выбрано задание 01 вариант №0

Задание

Для моделирования механизма были изготовлены

- входная крестовина

- выходная крестовина

- зубчатые колеса взяты из библиотеки

Известны:

- частота вращения двигателя

- делительные диаметры, модуль, количество зубьев

Результаты моделирования[править]

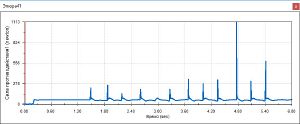

В таблице представлены скорости вращения колёс при сопряжении "редуктор".

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 300 |

| 2 | 150 |

| 3 | 150 |

| 4 | 150 |

| 5 | 136 |

| 6 | 41 |

| 7 | 41 |

| 8 | 123 |

| 9 | 123 |

| входной вал | 300 |

| выходной вал | 7 |

График скорости выходного вала, полученный при сопряжении редуктор не постоянный, что объясняется зазорами между зубьями, однако средняя скорость вала, почти не отличается от полученной ранее и составляет 7,027 град/сек.

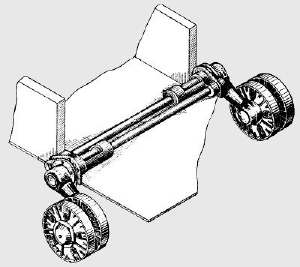

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

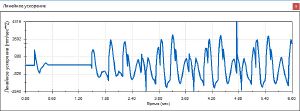

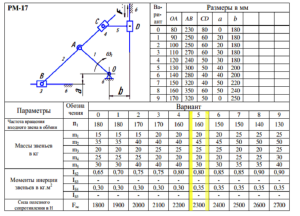

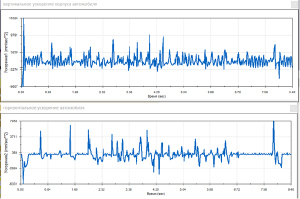

В данное задание входило на основе изображения построить 3D модель подвески автомобиля, создать деталь в виде "плохой дороги», провести анализ влияния характеристик упругого и демпфирующего элемента подвески на ускорения амортизируемого объекта (кузов автомобиля).

- При создании деталей их масса задавалась плотностью (7800кг/м³), однако масса корпуса была изменена на 20кг. Модель была выставлена в начало дороги с помощью различных сопряжений, которые в дальнейшем были погашены.

- После установки модели в начало дороги, были созданы сопряжения 3D контакт между колесами и поверхностью, в качестве материалов колес и дороги выбрана сталь, задана гравитация при помощи команды «сила тяжести».

- Далее были подобраны пружины с такой длинной и таким коэфициентом упругости, чтобы корпус модели был на допустимом расстоянии от дороги и при этом чтобы ход подвески не был слишком маленьким.

- Затем на каждое колесо был установлен вращающий двигатель с частотой вращения 60 об/мин.

- Методом подбора были найдены такие параметры пружин, при которых максимальные значения уголового и линейсного ускорений минимальны.

- При выборе коэфициента демпфирование в данном случае следует отметить, что при работе подвески колеса перемещаются вдоль своей оси. Трение сольжение при этом играет роль демпфера.Таким образом для удовлетворительной работы подвески достаточно задать пружинам минимальный коэфициент демпфирования.

Результаты моделирования[править]

В работе были подобраны оптимальные следующие значения:

- Длинна пружин – 35мм.

- Коэфициент упругости – 6Н/мм.

- Коэфициент демпфирования – 0.01Н/(мм/с)

_

Ахметова Дина[править]

Рычажный механизм[править]

Описание моделирования[править]

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

Результаты моделирования[править]

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Результаты моделирования[править]

Богданов Дмитрий[править]

Рычажный механизм[править]

Описание моделирования[править]

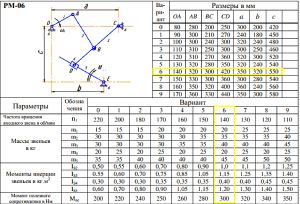

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-06. В данном моделировании представлена модель рычажного механизма состоящего из четырех рычагов, одного ползуна, трех вращательных опор и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а рейка 5 совершать вращательное движение.

- Был выбран вариант размеров №6.

- Частота вращения входного звена составляет 140 об/мин.

- Момент сопротивления на рычаге 5 составляет 300 Нм.

Результаты моделирования[править]

Рассчитана максимальная потребляемая мощность двигателя - 34,5 кВт, а также максимальные угловой скоростью - 972 °/сек

Зубчатый механизм[править]

Описание моделирования[править]

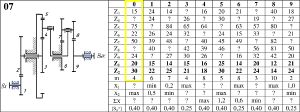

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 07, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 30 об/мин.

Результаты моделирования[править]

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 600 |

| 2 | 400 |

| 3 | 400 |

| 4 | 100 |

| 5 | 0 |

| 6 | 0 |

| 7 | 96 |

| 8 | 96 |

| 9 | 8 |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

В данном задании было предложено смоделировать подвеску по заданной схеме в SolidWorks Motion. Мною для моделирования была выбрана подвеска самолета, в частности передняя амортостойка. После создания моделей были созданы вращающиеся двигатели на передние колеса со скоростью вращения 200 оборотов/минуту. Далее были заданы пружин и амортизаторы, чтобы сымитировать работу подвески. Жёсткость пружины(k) переднего колеса составила 150 Н/мм, переднего демпфера(c) 80 Н/(мм/с); жёсткость пружины(k) каждого из задних колес составила 100 Н/мм, задних демпферов(c) 75 Н/(мм/с).

Результаты моделирования[править]

В работе были подобраны оптимальные значения коэффициентов (k/c). При малых значениях этих коэффициентов (50/50), передняя стойка "проваливается" сквозь дорогу, тем самым движение невозможно. При крупных же (300/200) подвеска слишком жесткая, самолет не может проехать препятствия. При отсутствии демпферов, колебания самолета присутствуют даже при движении без препятствий, что не допустимо. Самолет заезжает на самое высокое препятствие с коэффициентами (200/100 и 150/100) и (150/80 и 100/75), но во втором "забирается" быстрее.

Вакулин Александр[править]

Рычажный механизм[править]

Описание моделирования[править]

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

Результаты моделирования[править]

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Результаты моделирования[править]

Опочанский Александр[править]

Рычажный механизм[править]

Описание моделирования[править]

Задание РМ-7, вариант 5 Необходимо по заданной схеме построить рычажный механизм, задать частоту вращения входного звена (1) и полезное сопротивления D. По результатам моделирования построить эпюры:

- скорости выходного звена

- потребляемой двигателем мощности

Частота вращения входного звена: 160 об/мин Сила полезного сопротивления: 2300 Н

Результаты моделирования[править]

По результатам получены следующие данные: Максимальная скорость выходного звена: 4262 мм/с максимальная мощность, потребляемая двигателем: 15899 Вт Также получены графики зависимости необходимых величин от времени.

Зубчатый механизм[править]

Описание моделирования[править]

Задание 14, вариант 5. Необходимо согласно схеме, построить зубчатый механизм и сравнить моделирование при сопряжении шестерен двумя способами: 3d контакт и редуктор.

Результаты моделирования[править]

Смоделирован редуктор. Зелёным обозначена входная шестерня, синим -- выходной элемент. Представлены графики

В таблице представлены скорости вращения колёс.

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 600 |

| 2 | 343 |

| 3 | 343 |

| 4 | 51 |

| 5 | 51 |

| 6 | 1 |

| 7 | 9.5 |

| 8 | 3 |

| 9 | 3 |

| 10 | 0 |

Скорость вращения входной шестерни была задана 100 об/сек, что соответствует угловой скорости 600 град/сек. По результатам моделирования угловая скорость выходного звена получилась равной 9.5 град/сек. Таким образом передаточное соотношение редуктора составляет 63:1. При использовании сопряжения "3D контакт" график выходной скорости непостоянный, что объясняется люфтами в механизме. Скорость выходного элемента, полученного таким образом, составляет 10.58 град/сек.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Необходимо смоделировать проход автомобиля по препятствиям. Автомобиль должен иметь одну из известных вариантов конструкции подвески. Для моделирования выбрана подвеска макферсон, которая представляет собой упрощённый вариант двухрычажной подвески. Вес базы 400 кг. Пружины амортизационные стойки имеют k=50 Н/мм, демпферы с = 50 Н/(мм/с). Каждое колесо вращается со скоростью 50 об/мин.

Результаты моделирования[править]

Были записаны видеоролики, демонстрирующие проход трассы машиной. Виртуальные эксперименты показали, что скорость прохождения трассы практически не зависит от коэффициентов k,c. Однако наиболее плавно она движется при k=50, с=10. Представлен график ускорения корпуса автомобиля с оптимальными параметрами.

Колупаев Владислав[править]

Рычажный механизм[править]

Описание моделирования[править]

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

Результаты моделирования[править]

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Результаты моделирования[править]

Ромащенко Ольга[править]

Рычажный механизм[править]

Описание моделирования[править]

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

Результаты моделирования[править]

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Результаты моделирования[править]

Соколовский Даниил[править]

Рычажный механизм[править]

Описание моделирования[править]

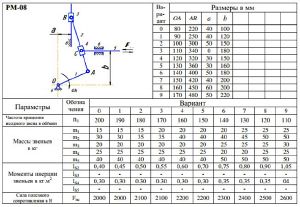

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-08. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, двух ползунов, вращательной опоры, двух поступательных опор, двух реек и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а рейка 5 совершать возвратно-поступательное движение.

- Был выбран вариант размеров №0.

- Частота вращения входного звена составляет 200 об/мин.

- Сила полезного сопротивления на рычаге 5 составляет 2000 Н.

Результаты моделирования[править]

Рассчитана максимальная потребляемая мощность двигателя - 4343 Вт, а также максимальные скорости прямого и обратного движения - 1.5 м/с и 1 м/с соответственно.

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 19, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 300 об/мин.

Результаты моделирования[править]

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 1800 |

| 2 | 1512 |

| 3 | 1512 |

| 4 | 528 |

| 5 | 18 |

| 6 | 18 |

| 7 | 144 |

| 8 | 144 |

| 9 | 288 |

| 10 | 24 |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

В данном задании было предложено смоделировать подвеску по заданной схеме в SolidWorks Motion. Мною для моделирования была выбрана торсионная схема подвески. После создания моделей были созданы вращающиеся двигатели на каждое из колес со скоростью вращения 50 оборотов/минуту. Далее были заданы пружины кручения, чтобы сымитировать работу торсов, и демпферы. Жёсткость каждой пружины(k) составила 300 Н*мм/градусов, демпферов(c) 250 Н*мм/градусов.

Результаты моделирования[править]

В работе были подобраны оптимальные значения коэффициентов (k/c). При малых значениях этих коэффициентов (100/100), либо при отсутствии демпфера, колеса разъезжались и кузов автомобиля падал на дорогу. При крупных же (550/600) автомобиль «подпрыгивал» на неровностях слишком высоко. Автомобиль отлично проезжал трассу с коэффициентами (200/250) и (300/250), но во втором случае делал это на 0,2 секунды быстрее.