SW Motion Группа 09/3 (23642/3) — различия между версиями

Дей (обсуждение | вклад) м (→Результаты моделирования) |

Dsnile (обсуждение | вклад) (→Зубчатый механизм) |

||

| (не показаны 64 промежуточные версии 8 участников) | |||

| Строка 7: | Строка 7: | ||

== [[Долгирев Андрей]] == | == [[Долгирев Андрей]] == | ||

===<big>Рычажный механизм</big>=== | ===<big>Рычажный механизм</big>=== | ||

| − | |||

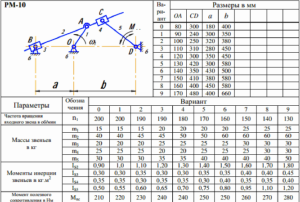

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | ||

| − | [[File: | + | |

| − | + | [[File:Сниfgffffмок.PNG|thumbnail|right|Задание]] | |

| − | + | Задание | |

| − | + | ||

| − | + | Для моделирования выбран вариант РМ-10. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, двух ползунов, вращательной опоры, и вращательного двигателя, действующего на рычаг 5. Рычаг 5 должен вращаться под действием двигателя, а ползунки 3 и 5 совершать возвратно-поступательное движение. | |

| + | |||

| + | Был выбран вариант размеров №0. | ||

| + | Частота вращения входного звена составляет 200 об/мин. | ||

| + | Сила полезного сопротивления составляет 1600 Н. | ||

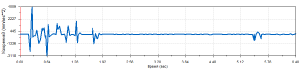

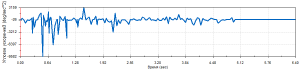

====Результаты моделирования==== | ====Результаты моделирования==== | ||

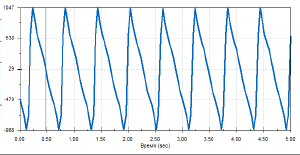

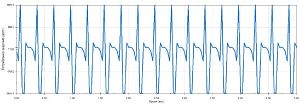

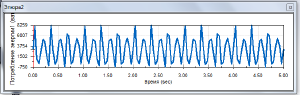

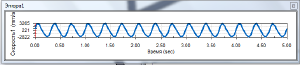

| − | + | Получены графики зависимости скорости и мощности от времени. | |

| − | + | [[File:Epyura.png|thumbnail|right|Эпюра скорости]] | |

| + | [[File:Xuq4WcbLeU8.jpg|thumbnail|right|Эпюра мощности]] | ||

| − | {{#widget:YouTube|id= | + | {{#widget:YouTube|id=uYHQgIqRx-0}} |

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

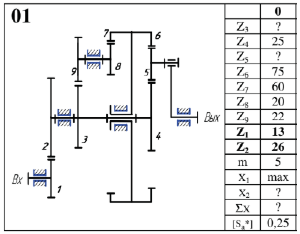

| − | В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт | + | В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion. |

| − | [[File: | + | |

| − | + | [[File:Вариант.PNG|thumbnail|right|Задание]] | |

| − | На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью | + | Задание |

| + | |||

| + | Для моделирования выбран вариант 10, вариант размеров №0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 30 об/мин. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| Строка 37: | Строка 43: | ||

|- | |- | ||

|1 | |1 | ||

| − | | | + | |600 |

|- | |- | ||

|2 | |2 | ||

| − | | | + | |300 |

|- | |- | ||

|3 | |3 | ||

| − | | | + | |300 |

|- | |- | ||

|4 | |4 | ||

| − | | | + | |291 |

|- | |- | ||

|5 | |5 | ||

| − | | | + | |291 |

|- | |- | ||

|6 | |6 | ||

| − | | | + | |0 |

|- | |- | ||

|7 | |7 | ||

| − | | | + | |67 |

|- | |- | ||

|8 | |8 | ||

| − | | | + | |67 |

|- | |- | ||

|9 | |9 | ||

| − | | | + | |24 |

|- | |- | ||

| − | | | + | |ВЫХОД |

| − | | | + | |3 |

|} | |} | ||

<br> | <br> | ||

| − | В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие | + | В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования. |

| − | + | <br> | |

| − | {{#widget:YouTube|id= | + | {{#widget:YouTube|id=9y_CQMfrlmU}} |

| − | |||

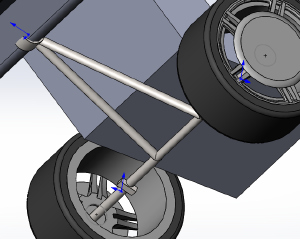

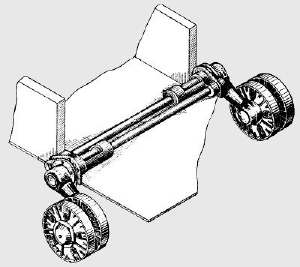

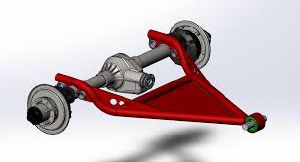

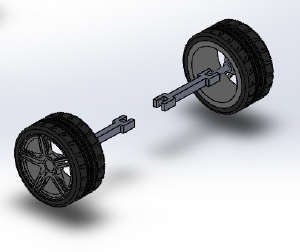

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

| − | В | + | [[File:Передний_привод.PNG|thumb|right|Задание]] |

| + | [[File:Задний_привод.PNG|thumb|right|Задание]] | ||

| + | [[File:Поступательное_ускорение.PNG|thumb|right|Поступательное ускорение]] | ||

| + | [[File:Угловое_ускорение.PNG|thumb|right|Угловое ускорение]] | ||

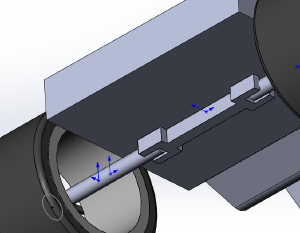

| + | В данное задание входило на основе изображения построить 3D модель подвески автомобиля, создать деталь в виде "плохой дороги», провести анализ влияния характеристик упругого и демпфирующего элемента подвески на ускорения амортизируемого объекта (кузов автомобиля). | ||

| + | Модель была выставлена в начало дороги с помощью различных сопряжений, которые в дальнейшем были погашены. | ||

| + | После установки модели в начало дороги, были созданы сопряжения 3D контакт между колесами и поверхностью, материалом колес была выбрана резина, материалом дороги выбрана сталь, задана гравитация при помощи команды «сила тяжести». | ||

| + | Далее были подобраны пружины с такой длинной и таким коэфициентом упругости, чтобы корпус модели был на допустимом расстоянии от дороги и при этом чтобы ход подвески не был слишком маленьким. | ||

| + | Затем на переднюю пару колес был установлен вращающий двигатель. | ||

| + | Методом подбора были найдены такие параметры пружин, при которых максимальные значения углового и линейного ускорений минимальны. | ||

| + | При выборе коэфициента демпфирование в данном случае следует отметить, что при работе подвески колеса перемещаются вдоль своей оси. Трение скольжение при этом играет роль демпфера.Таким образом для удовлетворительной работы подвески достаточно задать пружинам минимальный коэффициент демпфирования. | ||

| − | |||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| − | + | {{#widget:YouTube|id=odGmTBDhD8g}} | |

| − | |||

| − | |||

| − | {{#widget:YouTube|id= | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

== [[Маркова Анастасия]] == | == [[Маркова Анастасия]] == | ||

| Строка 152: | Строка 158: | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| − | При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации | + | При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации с сопряжением "3d-контакт" наблюдается постоянная скорость выходного вала, независимо от люфта. Таким образом при оценке среднего значения скорости выходного колеса передаточное отношение передачи не зависит от вида моделирования. |

{{#widget:YouTube|id=sM-ySY-35GA}} | {{#widget:YouTube|id=sM-ySY-35GA}} | ||

| Строка 198: | Строка 204: | ||

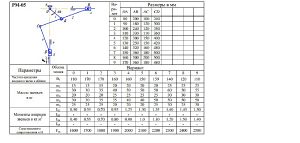

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | ||

| − | + | [[File:Задание.jpg|thumbnail|right|Задание]] | |

Задание | Задание | ||

| − | Для моделирования выбран вариант РМ-05. В данном моделировании представлена модель рычажного механизма состоящего из | + | Для моделирования выбран вариант РМ-05. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, двух ползунов, вращательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунки 3 и 5 совершать возвратно-поступательное движение. |

Был выбран вариант размеров №0. | Был выбран вариант размеров №0. | ||

Частота вращения входного звена составляет 200 об/мин. | Частота вращения входного звена составляет 200 об/мин. | ||

| − | Сила полезного сопротивления | + | Сила полезного сопротивления составляет 1600 Н. |

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | По результатам получены следующие данные: Максимальная скорость выходного звена: 3265 мм/с максимальная мощность, потребляемая двигателем: 8259 Вт Также получены графики зависимости необходимых величин от времени. | ||

| + | [[File:Снимскоростьок.PNG|thumbnail|right|Эпюра скорости]] | ||

| + | |||

| + | [[File:Сниммощностьк.PNG|thumbnail|right|Эпюра мощности]] | ||

| + | |||

| + | {{#widget:YouTube|id=4EZKg1kF7Nc}} | ||

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

| + | В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion. | ||

| + | [[File:Зубчатый_механизм7.jpg|thumbnail|right|Задание]] | ||

| + | Задание | ||

| + | |||

| + | Для моделирования выбран вариант 07, вариант размеров №0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 30 об/мин. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | Скорости вращения отдельных колес представлены в таблице: | ||

| + | <br> | ||

| + | {| class="wikitable" width="300" floating="center" | ||

| + | !Позиция колеса [-] | ||

| + | !Скорость [град/сек] | ||

| + | |- | ||

| + | |1 | ||

| + | |600 | ||

| + | |- | ||

| + | |2 | ||

| + | |400 | ||

| + | |- | ||

| + | |3 | ||

| + | |400 | ||

| + | |- | ||

| + | |4 | ||

| + | |99 | ||

| + | |- | ||

| + | |5 | ||

| + | |0 | ||

| + | |- | ||

| + | |6 | ||

| + | |0 | ||

| + | |- | ||

| + | |7 | ||

| + | |75 | ||

| + | |- | ||

| + | |8 | ||

| + | |75 | ||

| + | |- | ||

| + | |9 | ||

| + | |16 | ||

| + | |} | ||

| + | <br> | ||

| + | В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования. | ||

| + | <br> | ||

| + | {{#widget:YouTube|id=blzQPji7s4A}} | ||

| + | {{#widget:YouTube|id=Tz_Xm0gIIn8}} | ||

| + | {{#widget:YouTube|id=lKDbOGgy3z8}} | ||

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

| + | [[File:Подвеска.jpg|thumb|right|Задание]] | ||

| + | [[File:Снимокпередпривод.PNG|thumb|right|Задание]] | ||

| + | В данное задание входило на основе изображения построить 3D модель подвески автомобиля, создать деталь в виде "плохой дороги», провести анализ влияния характеристик упругого и демпфирующего элемента подвески на ускорения амортизируемого объекта (кузов автомобиля). | ||

| + | Модель была выставлена в начало дороги с помощью различных сопряжений, которые в дальнейшем были погашены. | ||

| + | После установки модели в начало дороги, были созданы сопряжения 3D контакт между колесами и поверхностью, материалом колес была выбрана резина, материалом дороги выбрана сталь, задана гравитация при помощи команды «сила тяжести». | ||

| + | Далее были подобраны пружины с такой длинной и таким коэфициентом упругости, чтобы корпус модели был на допустимом расстоянии от дороги и при этом чтобы ход подвески не был слишком маленьким. | ||

| + | Затем на переднюю пару колес был установлен вращающий двигатель. | ||

| + | Методом подбора были найдены такие параметры пружин, при которых максимальные значения углового и линейного ускорений минимальны. | ||

| + | При выборе коэфициента демпфирование в данном случае следует отметить, что при работе подвески колеса перемещаются вдоль своей оси. Трение скольжение при этом играет роль демпфера.Таким образом для удовлетворительной работы подвески достаточно задать пружинам минимальный коэффициент демпфирования. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | {{#widget:YouTube|id=BACGJiOBasc}} | ||

== [[Хушеева Натэлла]] == | == [[Хушеева Натэлла]] == | ||

| − | + | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

| + | |||

| + | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | ||

| + | |||

| + | [[File:21918.jpg|thumbnail|right|Задание]] | ||

| + | |||

| + | Задание | ||

| + | |||

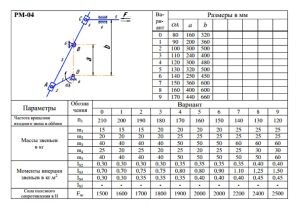

| + | Для моделирования выбран вариант РМ-04. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, двух ползунов, двух вращательных опор, одной поступательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунки 2 и 4 совершать возвратно-поступательное движение. | ||

| + | |||

| + | Был выбран вариант размеров №0. Частота вращения входного звена составляет 210 об/мин. Сила полезного сопротивления составляет 1500 Н. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | |||

| + | |||

| + | {{#widget:YouTube|id=CMlUNeW4j40}} | ||

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

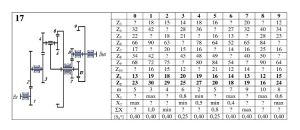

| + | В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion. | ||

| + | |||

| + | [[File:21919.jpg|thumbnail|right|Задание]] | ||

| + | |||

| + | Задание | ||

| + | |||

| + | Для моделирования выбран вариант 17, вариант размеров №0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 30 об/мин. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | Скорости вращения отдельных колес представлены в таблице: | ||

| + | <br> | ||

| + | {| class="wikitable" width="300" floating="center" | ||

| + | !Позиция колеса [-] | ||

| + | !Скорость [град/сек] | ||

| + | |- | ||

| + | |1 | ||

| + | |(-120) | ||

| + | |- | ||

| + | |2 | ||

| + | |68 | ||

| + | |- | ||

| + | |3 | ||

| + | |68 | ||

| + | |- | ||

| + | |4 | ||

| + | |18 | ||

| + | |- | ||

| + | |5 | ||

| + | |18 | ||

| + | |- | ||

| + | |6 | ||

| + | |(-2) | ||

| + | |- | ||

| + | |7 | ||

| + | |(-2) | ||

| + | |- | ||

| + | |8 | ||

| + | |1 | ||

| + | |- | ||

| + | |9 | ||

| + | |1 | ||

| + | |- | ||

| + | |10 | ||

| + | |4 | ||

| + | |} | ||

| + | <br> | ||

| + | |||

| + | В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования. | ||

| + | <br> | ||

| + | {{#widget:YouTube|id=ZDWDw7UpHkM}} | ||

| + | {{#widget:YouTube|id=7zhlz6AZ4h8}} | ||

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

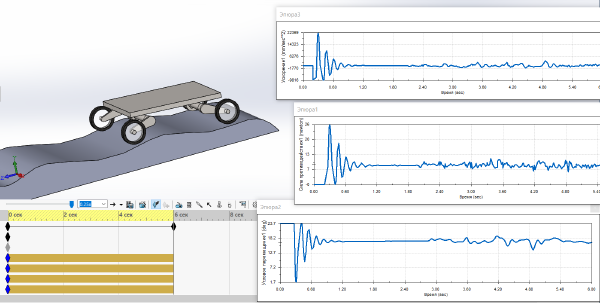

| + | В данное задание входило на основе изображения построить 3D модель подвески автомобиля, создать деталь в виде "плохой дороги», провести анализ влияния характеристик упругого и демпфирующего элемента подвески на ускорения амортизируемого объекта (кузов автомобиля). | ||

| + | Модель была выставлена в начало дороги с помощью различных сопряжений, которые в дальнейшем были погашены. | ||

| + | После установки модели в начало дороги, были созданы сопряжения 3D контакт между колесами и поверхностью, материалом колес была выбрана резина, материалом дороги выбрана сталь, задана гравитация при помощи команды «сила тяжести». | ||

| + | Далее были подобраны пружины с такой длинной и таким коэфициентом упругости, чтобы корпус модели был на допустимом расстоянии от дороги и при этом чтобы ход подвески не был слишком маленьким. | ||

| + | Затем на все колеса был установлен вращающий двигатель. | ||

| + | Методом подбора были найдены такие параметры пружин, при которых максимальные значения углового и линейного ускорений минимальны. | ||

| + | При выборе коэфициента демпфирование в данном случае следует отметить, что при работе подвески колеса перемещаются вдоль своей оси. Трение скольжение при этом играет роль демпфера.Таким образом для удовлетворительной работы подвески достаточно задать пружинам минимальный коэффициент демпфирования. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | |||

| + | {{#widget:YouTube|id=8qo38yDXomY}} | ||

== [[Шипилов Дмитрий]] == | == [[Шипилов Дмитрий]] == | ||

===<big>Рычажный механизм</big>=== | ===<big>Рычажный механизм</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

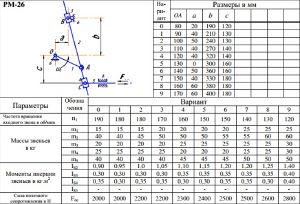

| + | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | ||

| + | [[File:Рычажный_механизм_26.jpg|thumbnail|right|Задание]] | ||

| + | <br> Для моделирования выбран вариант РМ-26. | ||

| + | Рычажный механизм состоит из трех рычагов, ползуна, двух вращательных опор, одной поступательной опоры и вращательного двигателя, действующего на рычаг 1. | ||

| + | * Был выбран вариант размеров №9. | ||

| + | * Частота вращения входного звена составляет 120 об/мин. | ||

| + | * Сила полезного сопротивления составляет 2800 Н. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | |||

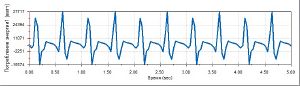

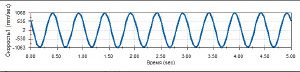

| + | По результатам получены следующие данные: Максимальная скорость выходного звена: 1068 мм/с; максимальная мощность, потребляемая двигателем: 37717 Вт Также получены графики зависимости необходимых величин от времени. | ||

| + | [[File:Эпюра_скорости.jpg|thumbnail|right|Эпюра скорости]] | ||

| + | |||

| + | [[File:Эпюра_мощности.jpg|thumbnail|right|Эпюра мощности]] | ||

| + | |||

| + | |||

| + | {{#widget:YouTube|id=6p1yEzz-R3s}} | ||

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

| + | В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion. | ||

| + | [[File:Зубчатый механизм задание.png|thumbnail|right|Задание]] | ||

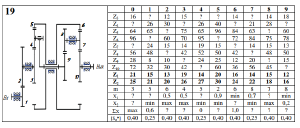

| + | <br> Для моделирования выбран вариант 19, вариант размеров №9. | ||

| + | На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 100 об/мин. | ||

| + | ====Результаты моделирования==== | ||

| + | Скорости вращения отдельных колес представлены в таблице: | ||

| + | <br> | ||

| + | {| class="wikitable" width="300" floating="center" | ||

| + | !Позиция колеса [-] | ||

| + | !Скорость [град/сек] | ||

| + | |- | ||

| + | |1 | ||

| + | |600 | ||

| + | |- | ||

| + | |2 | ||

| + | |450 | ||

| + | |- | ||

| + | |3 | ||

| + | |450 | ||

| + | |- | ||

| + | |4 | ||

| + | |200 | ||

| + | |- | ||

| + | |5 | ||

| + | |5 | ||

| + | |- | ||

| + | |6 | ||

| + | |5 | ||

| + | |- | ||

| + | |7 | ||

| + | |30 | ||

| + | |- | ||

| + | |8 | ||

| + | |30 | ||

| + | |- | ||

| + | |9 | ||

| + | |100 | ||

| + | |- | ||

| + | |10 | ||

| + | |8 | ||

| + | |} | ||

| + | <br> | ||

| − | + | В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования. | |

| + | {{#widget:YouTube|id=MgHWFkkTxIA}} {{#widget:YouTube|id=oN1TC6zJpm8}} | ||

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

Текущая версия на 18:01, 12 февраля 2019

Назад на SolidWorks Motion

Результаты моделирования механизмов в ПО "SolidWorks Motion" группы 09/3 (23642/3) осень 2018 год

Содержание

Долгирев Андрей[править]

Рычажный механизм[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Задание

Для моделирования выбран вариант РМ-10. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, двух ползунов, вращательной опоры, и вращательного двигателя, действующего на рычаг 5. Рычаг 5 должен вращаться под действием двигателя, а ползунки 3 и 5 совершать возвратно-поступательное движение.

Был выбран вариант размеров №0. Частота вращения входного звена составляет 200 об/мин. Сила полезного сопротивления составляет 1600 Н.

Результаты моделирования[править]

Получены графики зависимости скорости и мощности от времени.

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Задание

Для моделирования выбран вариант 10, вариант размеров №0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 30 об/мин.

Результаты моделирования[править]

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 600 |

| 2 | 300 |

| 3 | 300 |

| 4 | 291 |

| 5 | 291 |

| 6 | 0 |

| 7 | 67 |

| 8 | 67 |

| 9 | 24 |

| ВЫХОД | 3 |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

В данное задание входило на основе изображения построить 3D модель подвески автомобиля, создать деталь в виде "плохой дороги», провести анализ влияния характеристик упругого и демпфирующего элемента подвески на ускорения амортизируемого объекта (кузов автомобиля). Модель была выставлена в начало дороги с помощью различных сопряжений, которые в дальнейшем были погашены. После установки модели в начало дороги, были созданы сопряжения 3D контакт между колесами и поверхностью, материалом колес была выбрана резина, материалом дороги выбрана сталь, задана гравитация при помощи команды «сила тяжести». Далее были подобраны пружины с такой длинной и таким коэфициентом упругости, чтобы корпус модели был на допустимом расстоянии от дороги и при этом чтобы ход подвески не был слишком маленьким. Затем на переднюю пару колес был установлен вращающий двигатель. Методом подбора были найдены такие параметры пружин, при которых максимальные значения углового и линейного ускорений минимальны. При выборе коэфициента демпфирование в данном случае следует отметить, что при работе подвески колеса перемещаются вдоль своей оси. Трение скольжение при этом играет роль демпфера.Таким образом для удовлетворительной работы подвески достаточно задать пружинам минимальный коэффициент демпфирования.

Результаты моделирования[править]

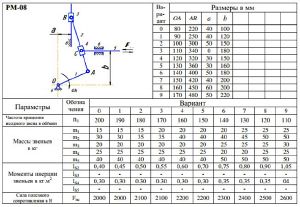

Маркова Анастасия[править]

Рычажный механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-08. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, двух ползунов, вращательной опоры, двух поступательных опор, двух реек и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а рейка 5 совершать возвратно-поступательное движение.

- Был выбран вариант размеров №0.

- Частота вращения входного звена составляет 200 об/мин.

- Сила полезного сопротивления на рычаге 5 составляет 2000 Н.

Результаты моделирования[править]

Рассчитана максимальная потребляемая мощность двигателя - 4238 Вт, а также максимальные скорости прямого и обратного движения - 1.53 м/с и 1.1 м/с соответственно.

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 1, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 100 об/мин.

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 600 |

| 2 | 300 |

| 3 | 300 |

| 4 | 300 |

| 5 | 273 |

| 6 | 82 |

| 7 | 82 |

| 8 | 245 |

| 9 | 245 |

| Выход | 14 |

Результаты моделирования[править]

При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации с сопряжением "3d-контакт" наблюдается постоянная скорость выходного вала, независимо от люфта. Таким образом при оценке среднего значения скорости выходного колеса передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

В данном задании было предложено смоделировать подвеску по заданной схеме в SolidWorks Motion. Для моделирования была выбрана торсионная схема подвески. На торсионах были математически заданы пружины кручения, чтобы сымитировать работу торсов, и демпферы. Жёсткость каждой пружины(k) составила 50 Н*мм/градусов (при линейной зависимости) и без демпфера. После создания моделей были созданы вращающиеся двигатели на каждое из колес со скоростью вращения 100 оборотов/минуту.

Результаты моделирования[править]

В результате анализа модели были подобраны оптимальные параметры. В отсутствии демпфера колебания (после падения машинки с высоты колеса) затухали очень медленно.

При наличии демпфера колебания падения отсутствовали и движение было довольно "скованным".

Мыцул Анна[править]

Рычажный механизм[править]

Описание моделирования[править]

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

Результаты моделирования[править]

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Результаты моделирования[править]

Ненахова Ирина[править]

Рычажный механизм[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Задание

Для моделирования выбран вариант РМ-05. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, двух ползунов, вращательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунки 3 и 5 совершать возвратно-поступательное движение.

Был выбран вариант размеров №0. Частота вращения входного звена составляет 200 об/мин. Сила полезного сопротивления составляет 1600 Н.

Результаты моделирования[править]

По результатам получены следующие данные: Максимальная скорость выходного звена: 3265 мм/с максимальная мощность, потребляемая двигателем: 8259 Вт Также получены графики зависимости необходимых величин от времени.

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Задание

Для моделирования выбран вариант 07, вариант размеров №0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 30 об/мин.

Результаты моделирования[править]

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 600 |

| 2 | 400 |

| 3 | 400 |

| 4 | 99 |

| 5 | 0 |

| 6 | 0 |

| 7 | 75 |

| 8 | 75 |

| 9 | 16 |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

В данное задание входило на основе изображения построить 3D модель подвески автомобиля, создать деталь в виде "плохой дороги», провести анализ влияния характеристик упругого и демпфирующего элемента подвески на ускорения амортизируемого объекта (кузов автомобиля). Модель была выставлена в начало дороги с помощью различных сопряжений, которые в дальнейшем были погашены. После установки модели в начало дороги, были созданы сопряжения 3D контакт между колесами и поверхностью, материалом колес была выбрана резина, материалом дороги выбрана сталь, задана гравитация при помощи команды «сила тяжести». Далее были подобраны пружины с такой длинной и таким коэфициентом упругости, чтобы корпус модели был на допустимом расстоянии от дороги и при этом чтобы ход подвески не был слишком маленьким. Затем на переднюю пару колес был установлен вращающий двигатель. Методом подбора были найдены такие параметры пружин, при которых максимальные значения углового и линейного ускорений минимальны. При выборе коэфициента демпфирование в данном случае следует отметить, что при работе подвески колеса перемещаются вдоль своей оси. Трение скольжение при этом играет роль демпфера.Таким образом для удовлетворительной работы подвески достаточно задать пружинам минимальный коэффициент демпфирования.

Результаты моделирования[править]

Хушеева Натэлла[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Задание

Для моделирования выбран вариант РМ-04. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, двух ползунов, двух вращательных опор, одной поступательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунки 2 и 4 совершать возвратно-поступательное движение.

Был выбран вариант размеров №0. Частота вращения входного звена составляет 210 об/мин. Сила полезного сопротивления составляет 1500 Н.

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Задание

Для моделирования выбран вариант 17, вариант размеров №0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 30 об/мин.

Результаты моделирования[править]

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | (-120) |

| 2 | 68 |

| 3 | 68 |

| 4 | 18 |

| 5 | 18 |

| 6 | (-2) |

| 7 | (-2) |

| 8 | 1 |

| 9 | 1 |

| 10 | 4 |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

В данное задание входило на основе изображения построить 3D модель подвески автомобиля, создать деталь в виде "плохой дороги», провести анализ влияния характеристик упругого и демпфирующего элемента подвески на ускорения амортизируемого объекта (кузов автомобиля). Модель была выставлена в начало дороги с помощью различных сопряжений, которые в дальнейшем были погашены. После установки модели в начало дороги, были созданы сопряжения 3D контакт между колесами и поверхностью, материалом колес была выбрана резина, материалом дороги выбрана сталь, задана гравитация при помощи команды «сила тяжести». Далее были подобраны пружины с такой длинной и таким коэфициентом упругости, чтобы корпус модели был на допустимом расстоянии от дороги и при этом чтобы ход подвески не был слишком маленьким. Затем на все колеса был установлен вращающий двигатель. Методом подбора были найдены такие параметры пружин, при которых максимальные значения углового и линейного ускорений минимальны. При выборе коэфициента демпфирование в данном случае следует отметить, что при работе подвески колеса перемещаются вдоль своей оси. Трение скольжение при этом играет роль демпфера.Таким образом для удовлетворительной работы подвески достаточно задать пружинам минимальный коэффициент демпфирования.

Результаты моделирования[править]

Шипилов Дмитрий[править]

Рычажный механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-26.

Рычажный механизм состоит из трех рычагов, ползуна, двух вращательных опор, одной поступательной опоры и вращательного двигателя, действующего на рычаг 1.

- Был выбран вариант размеров №9.

- Частота вращения входного звена составляет 120 об/мин.

- Сила полезного сопротивления составляет 2800 Н.

Результаты моделирования[править]

По результатам получены следующие данные: Максимальная скорость выходного звена: 1068 мм/с; максимальная мощность, потребляемая двигателем: 37717 Вт Также получены графики зависимости необходимых величин от времени.

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 19, вариант размеров №9.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 100 об/мин.

Результаты моделирования[править]

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 600 |

| 2 | 450 |

| 3 | 450 |

| 4 | 200 |

| 5 | 5 |

| 6 | 5 |

| 7 | 30 |

| 8 | 30 |

| 9 | 100 |

| 10 | 8 |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.