Фрезерный станок Roland MDX-20 — различия между версиями

Wildmuz (обсуждение | вклад) (→Инструкции) |

(→Реализация проекта "Тест-объект для разрабатываемого ТГц томографа") |

||

| Строка 67: | Строка 67: | ||

1. Запускаем программу "MODELA Player", выбираем опцию "open", и открываем stl-файл с объектом. | 1. Запускаем программу "MODELA Player", выбираем опцию "open", и открываем stl-файл с объектом. | ||

| + | |||

2. Далее, последовательно нажимая кнопку "Next", вводим параметры: | 2. Далее, последовательно нажимая кнопку "Next", вводим параметры: | ||

| − | 3. | + | |

| − | + | 3. Выбираем ориентацию объекта. Задается, с какой стороны будет происходить обработка. В данном случае было выбрано "сверху", но рисунок показан к нам сбоку. Т.е. после работы станка, смотря сбоку мы увидим такую поверхность, как на рисунке. | |

| − | + | ||

| − | + | [[Файл:THzTO2.png|600px|]] | |

| − | [[Файл:THzTO7.png | + | |

| − | Осталось выбрать высоту и рабочую область, где лежит объект. Для этого выбираем "Option" > "Layout..": | + | |

| − | [[Файл:THzTO8.png | + | 4. Указываем размеры объекта. По умолчанию, стоят параметры, что были заданы при создании объекта в SolidWorks. Деформировать объект (т.е. сжимать по одной из сторон) нельзя. Можно лишь отмасштабировать его в единицах измерения или процентах. |

| − | Указываем координаты левого нижнего угла объекта "LowerLeft X", "LowerLeft Y" а также ширину полей "Margin". Поскольку диаметр фрезы на самом деле 3 мм, а не 1,2, как указано в программе, я указал поля 3 мм. (Видимо, зря, т.к. в конечном итоге это привело к дополнительным виткам вокруг области объекта - лишние пара минут). На рисунке область объекта обозначена синим, поля обозначены белой рамкой. Теперь нужно еще определить глубину. Для этого используем опцию "Cursor". Нужно указать координаты какой-нибудь точки, где лежит фторопласт (на рисунке - белая точка, ее можно перемещать мышью). После нажатия на иконку, на которой изображен карандаш со стрелочкой, станок поедет к данной точке. А нажимая на кнопку Tool-Down (и Tool-Up, соответственно), выбирается точка по вертикальной оси, которую станок будет считать за ноль. ВНИМАНИЕ! Станок перемещается дискретно, при удерживании кнопки несколько секунд. Поэтому, есть вероятность просверлить заготовку, если точка стоит по центру будущего объекта. Поэтому точку лучше сместить на границу, как показано на рисунке | + | |

| − | [[Файл:THzTO10.png | + | [[Файл:THzTO3.png|600px|]] |

| + | |||

| + | |||

| + | 5.Задаем максимальную глубину погружения сверла (на рисунке отмечено синей линией) Справа показано, сколько останется, и сколько будет снято. | ||

| + | |||

| + | [[Файл:THzTO4.png|600px|]] | ||

| + | |||

| + | |||

| + | 6. Выбираем фрезу. Можно задать форму - прямоугольную, или закругленную, и диаметр фрезы. В наличии имелись фрезы, с диаметром больше 3 мм. Но самая узкая часть в букве <math>\lambda</math> была толщиной 1,2. Поэтому, если выбрать фрезу 3 мм, то он станок просто ее откажется вырезать. Поэтому было решено обмануть ПО станка, указав диаметр фрезы 1,2 мм. При этом, конечно возникнут отклонения от 3D-модели, но это лучше, чем совсем без буквы <math>\lambda</math>. Здесь же можно выбрать один из двух режимов "черновой" (Draft), или "точный" (Fine), и материал, который будет обрабатываться. Я выбрал точный режим, и материал "ABS", который по свойствам должен быть похож на фторопласт. Материалы задаются в отдельном окне (Вкладка "Option" > "Customer parameter..") | ||

| + | |||

| + | [[Файл:THzTO5.png|600px|]] | ||

| + | |||

| + | |||

| + | 7. Почти все параметры заданы | ||

| + | |||

| + | [[Файл:THzTO6.png|600px]] | ||

| + | |||

| + | |||

| + | Нажимаем "Tool path" и программа прокладывает маршрут движения фрезы. Маршрут отображается синими линиями. В режиме Fine их очень много, и самого объекта уже не видно: | ||

| + | |||

| + | [[Файл:THzTO7.png|600px]] | ||

| + | |||

| + | |||

| + | Осталось выбрать высоту и рабочую область, где лежит объект. Для этого выбираем "Option" > "Layout..": | ||

| + | |||

| + | [[Файл:THzTO8.png|600px]] | ||

| + | |||

| + | |||

| + | Примерно измеряем линейкой координаты, где лежит болванка из фторопласта, из которой будет изготовлен объект. | ||

| + | Указываем координаты левого нижнего угла объекта "LowerLeft X", "LowerLeft Y" а также ширину полей "Margin". Поскольку диаметр фрезы на самом деле 3 мм, а не 1,2, как указано в программе, я указал поля 3 мм. (Видимо, зря, т.к. в конечном итоге это привело к дополнительным виткам вокруг области объекта - лишние пара минут). На рисунке область объекта обозначена синим, поля обозначены белой рамкой. Теперь нужно еще определить глубину. Для этого используем опцию "Cursor". Нужно указать координаты какой-нибудь точки, где лежит фторопласт (на рисунке - белая точка, ее можно перемещать мышью). После нажатия на иконку, на которой изображен карандаш со стрелочкой, станок поедет к данной точке. А нажимая на кнопку Tool-Down (и Tool-Up, соответственно), выбирается точка по вертикальной оси, которую станок будет считать за ноль. ВНИМАНИЕ! Станок перемещается дискретно, при удерживании кнопки несколько секунд. Поэтому, есть вероятность просверлить заготовку, если точка стоит по центру будущего объекта. Поэтому точку лучше сместить на границу, как показано на рисунке ниже. | ||

| + | |||

| + | [[Файл:THzTO10.png|600px]] | ||

| + | |||

| + | |||

Чтобы станок поехал, необходимо закрыть крышку, и отжать клавишу "view" на корпусе станка. | Чтобы станок поехал, необходимо закрыть крышку, и отжать клавишу "view" на корпусе станка. | ||

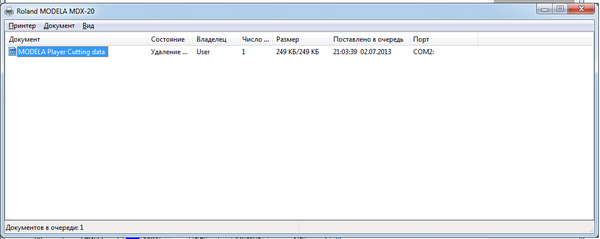

| − | Иногда возникает ситуация, когда предыдущие задания не удаляются, это значит, что программа уже отправлена на станок и находится в процессе выполнения. (нажимаем "Пуск" > "Устройства и принтеры" > "Roland MODELA MDX-20" | + | Иногда возникает ситуация, когда предыдущие задания не удаляются, это значит, что программа уже отправлена на станок и находится в процессе выполнения. (нажимаем "Пуск" > "Устройства и принтеры" > "Roland MODELA MDX-20"). |

| + | |||

| + | [[Файл:THzTO9.png|600px]] | ||

| + | |||

| + | |||

| + | Для отмены выполнения программы необходимо удерживать сразу 2 кнопки "Tool-Down" и "Tool-Up" на станке, быстрое мигание зеленого индикатора означает процесс отмены выполнения, это занимает существенное время. | ||

Особенность данного проекта, в том, что лист фторопласта очень тонкий (2 мм), и 3D объект спроектирован таким образом, что там лишнее "съедается" по максимуму (Терагерцовое излучение очень слабое - порядка наноВатт, поэтому, чем тоньше будет объект - тем лучше: меньше потерь на поглощении). А как я писал выше - высота меняется дискретно, и довольно грубо. Поэтому пришлось точно выставлять высоту в ручную. (В более распространенных случаях имеется возможность "выровнять площадку", что с помощью опции "surfacing"). Для этого я несколько раз повторил следующую операцию: | Особенность данного проекта, в том, что лист фторопласта очень тонкий (2 мм), и 3D объект спроектирован таким образом, что там лишнее "съедается" по максимуму (Терагерцовое излучение очень слабое - порядка наноВатт, поэтому, чем тоньше будет объект - тем лучше: меньше потерь на поглощении). А как я писал выше - высота меняется дискретно, и довольно грубо. Поэтому пришлось точно выставлять высоту в ручную. (В более распространенных случаях имеется возможность "выровнять площадку", что с помощью опции "surfacing"). Для этого я несколько раз повторил следующую операцию: | ||

Версия 22:23, 29 октября 2013

страница в разработке

Содержание

Описание

Станок может выступать как в качестве фрезерного станка, так и в качестве 3D-сканера (об этом подробнее можно ознакомиться перейдя на отдельно посвященную страницу сканирования ). Может применяться для создания 3х-мерных форм, печатных плат, сканирования 3D-объектов точечным методом (по аналогии с АСМ).

Характеристики

Мощность шпинделя 10 Вт Шпиндель имеет посадочный диаметр 6 (и 3) мм.

Рабочая область max,

X 203.2 мм Y 152.4 мм Z 62.4 мм

Частота вращения шпинделя, до 6500 об/мин

Программное обеспечение

- MODELA Player

устанавливает необходимые параметры для резки твердых предметов и отправляет данные на станок

- MODELA

может импортировать не только твердые объекты, созданные с трехмерными программами от Roland но и твердые объекты, созданные с использованием других коммерчески доступных трехмерных редакторов

- MODELA 3D DESIGN

позволяет выбрать основные формы, такие как цилиндр или сфера, и изменить его, чтобы создать трехмерный объект и сохранять данные в трехмерном файлов DXF.

- MODELA 3D TEXT

добавляет толщину текста для создания, редактирования трехмерных надписей, создания рамки для текста, сохраняя в DXF.

- Virtual MODELA

моделирует движение инструмента перед выполнением резки.

- DrEngrav

используется для создания гравировки.

- 3D Engrave

позволяет добавить толщину к плоской гравировке(двумерной) для создания графических рельефа, объемных надписей.

- DrPICZA

сканирует форму твердого объекта и создает трехмерную модель, сохраняет результат сканирования в том числе в форматах DXF и STL.

- Предпочтительные входные форматы: STL, DXF

Инструкции

Руководство по работе со станком(ENG). Фрезер определяется в системе как принтер, поэтому чтобы удалить его задания надо в системе очистить очередь печати.

При снятии крышки станок останавливается (там стоит датчик наличия защитной крышки).

Клавиши и их сочетания

- VIEW - включение режима просмотра результата (станок при этом останавливается и другие кнопки не работают).

- UP+DOWN зажатые одновременно в течение нескольких секунд - сброс текущего задания (не всегда работает).

- UP, DOWN - выставление нуля

Особенности

- Заготовки закрепляются как правило на двусторонних скотч, если дно заготовки или объекта плоское, или же на глину.

Таблица режимов работы

Встроена в ПО Modela Player (надо выбрать соответствующий тип материала).

Пошаговое описание работы со станком

Реализация проекта "Тест-объект для разрабатываемого ТГц томографа"

Тест объект необходимо было сделать из тонкого листа фторопласта (толщина - 2 мм). Размеры тест объекта - 30х30 мм. Был подготовлен файл в формате *.stl

1. Запускаем программу "MODELA Player", выбираем опцию "open", и открываем stl-файл с объектом.

2. Далее, последовательно нажимая кнопку "Next", вводим параметры:

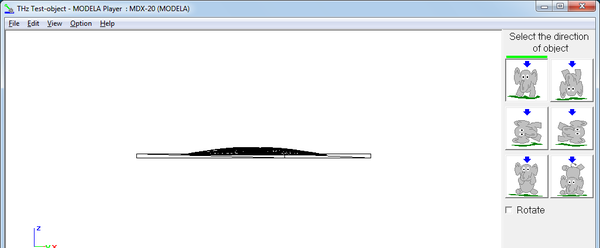

3. Выбираем ориентацию объекта. Задается, с какой стороны будет происходить обработка. В данном случае было выбрано "сверху", но рисунок показан к нам сбоку. Т.е. после работы станка, смотря сбоку мы увидим такую поверхность, как на рисунке.

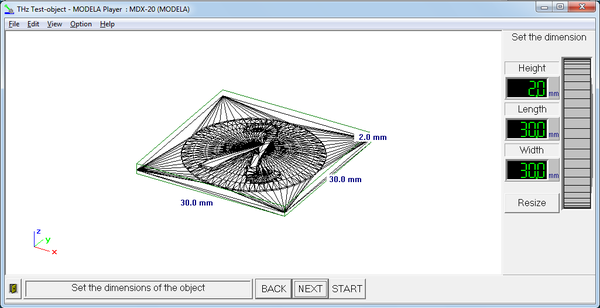

4. Указываем размеры объекта. По умолчанию, стоят параметры, что были заданы при создании объекта в SolidWorks. Деформировать объект (т.е. сжимать по одной из сторон) нельзя. Можно лишь отмасштабировать его в единицах измерения или процентах.

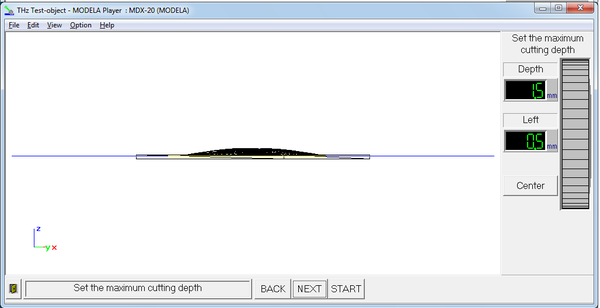

5.Задаем максимальную глубину погружения сверла (на рисунке отмечено синей линией) Справа показано, сколько останется, и сколько будет снято.

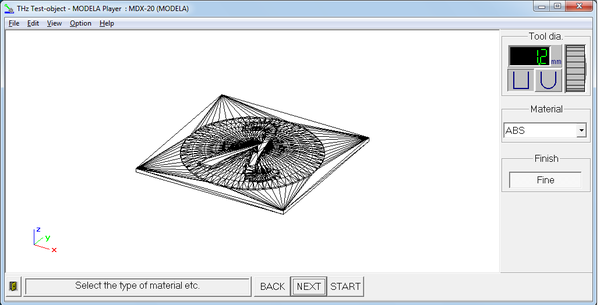

6. Выбираем фрезу. Можно задать форму - прямоугольную, или закругленную, и диаметр фрезы. В наличии имелись фрезы, с диаметром больше 3 мм. Но самая узкая часть в букве была толщиной 1,2. Поэтому, если выбрать фрезу 3 мм, то он станок просто ее откажется вырезать. Поэтому было решено обмануть ПО станка, указав диаметр фрезы 1,2 мм. При этом, конечно возникнут отклонения от 3D-модели, но это лучше, чем совсем без буквы . Здесь же можно выбрать один из двух режимов "черновой" (Draft), или "точный" (Fine), и материал, который будет обрабатываться. Я выбрал точный режим, и материал "ABS", который по свойствам должен быть похож на фторопласт. Материалы задаются в отдельном окне (Вкладка "Option" > "Customer parameter..")

7. Почти все параметры заданы

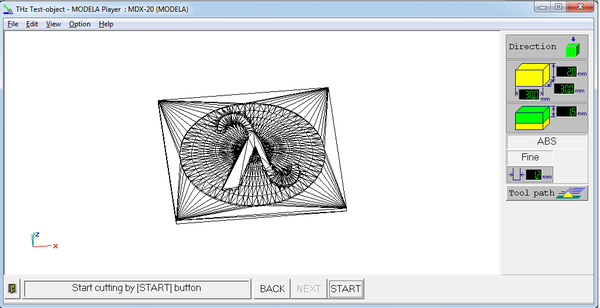

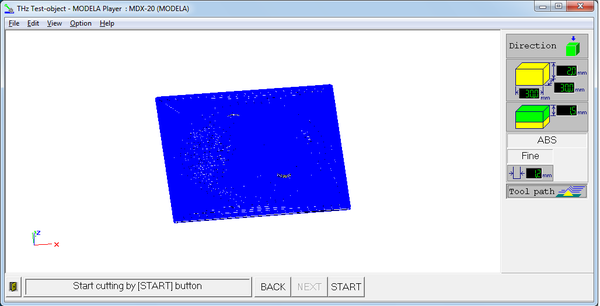

Нажимаем "Tool path" и программа прокладывает маршрут движения фрезы. Маршрут отображается синими линиями. В режиме Fine их очень много, и самого объекта уже не видно:

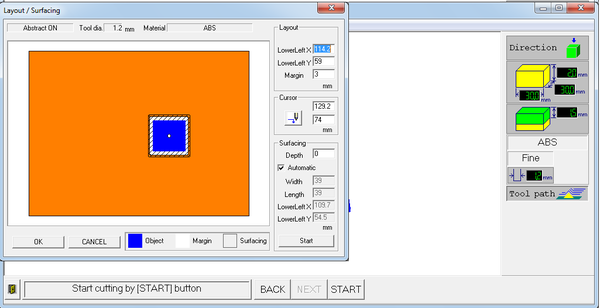

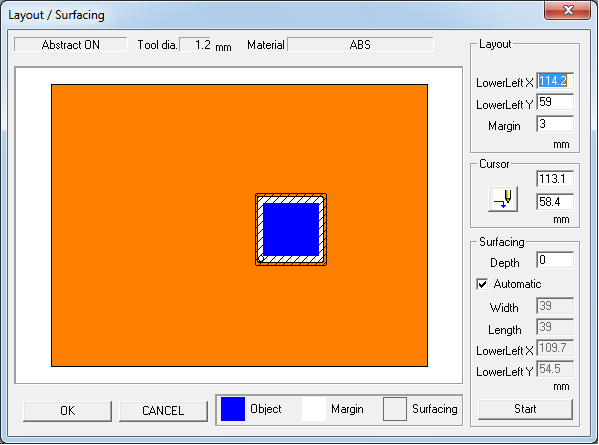

Осталось выбрать высоту и рабочую область, где лежит объект. Для этого выбираем "Option" > "Layout..":

Примерно измеряем линейкой координаты, где лежит болванка из фторопласта, из которой будет изготовлен объект.

Указываем координаты левого нижнего угла объекта "LowerLeft X", "LowerLeft Y" а также ширину полей "Margin". Поскольку диаметр фрезы на самом деле 3 мм, а не 1,2, как указано в программе, я указал поля 3 мм. (Видимо, зря, т.к. в конечном итоге это привело к дополнительным виткам вокруг области объекта - лишние пара минут). На рисунке область объекта обозначена синим, поля обозначены белой рамкой. Теперь нужно еще определить глубину. Для этого используем опцию "Cursor". Нужно указать координаты какой-нибудь точки, где лежит фторопласт (на рисунке - белая точка, ее можно перемещать мышью). После нажатия на иконку, на которой изображен карандаш со стрелочкой, станок поедет к данной точке. А нажимая на кнопку Tool-Down (и Tool-Up, соответственно), выбирается точка по вертикальной оси, которую станок будет считать за ноль. ВНИМАНИЕ! Станок перемещается дискретно, при удерживании кнопки несколько секунд. Поэтому, есть вероятность просверлить заготовку, если точка стоит по центру будущего объекта. Поэтому точку лучше сместить на границу, как показано на рисунке ниже.

Чтобы станок поехал, необходимо закрыть крышку, и отжать клавишу "view" на корпусе станка.

Иногда возникает ситуация, когда предыдущие задания не удаляются, это значит, что программа уже отправлена на станок и находится в процессе выполнения. (нажимаем "Пуск" > "Устройства и принтеры" > "Roland MODELA MDX-20").

Для отмены выполнения программы необходимо удерживать сразу 2 кнопки "Tool-Down" и "Tool-Up" на станке, быстрое мигание зеленого индикатора означает процесс отмены выполнения, это занимает существенное время.

Особенность данного проекта, в том, что лист фторопласта очень тонкий (2 мм), и 3D объект спроектирован таким образом, что там лишнее "съедается" по максимуму (Терагерцовое излучение очень слабое - порядка наноВатт, поэтому, чем тоньше будет объект - тем лучше: меньше потерь на поглощении). А как я писал выше - высота меняется дискретно, и довольно грубо. Поэтому пришлось точно выставлять высоту в ручную. (В более распространенных случаях имеется возможность "выровнять площадку", что с помощью опции "surfacing"). Для этого я несколько раз повторил следующую операцию: открывал крышку, откручивал головку, и слегка изменяел глубину, на которую погружена фреза в патрон. Другой вариант может быть - менять глубину сверления (Set maximum cutting depth, см. слайд 4), но возможно, это не так (надо проверять).

В итоге, когда все выставлено по высоте и координатам - остается только нажать "старт". Около 20 минут, и изделие готово: