Проекты Фаблаб Политех

ЦТТМ > Фаблаб Политех > Проекты Фаблаб Политех

Содержание

Техническое задание на конструирование установки

Корпусная часть и механика

На первом этапе требовалось сконструировать оборудование, удовлетворяющее следующим критериям:

- Габариты не должны превышать 1000х500х1500;

- Установка должна предусматривать электро- и влагозащиту;

- Рабочая зона должна быть эргономичной и просматриваемой;

- Рабочая зона должна быть герметичной и вентилируемой;

- Предусмотреть контроль температуры рабочей жидкости;

- Компоненты в рабочей зоне должны быть инертны к воздействию соляных растворов и горячей воды;

- Объем емкости для электролита не менее 20 литров;

- Производительность насосного оборудования 3-5 л/мин;

- Регулировка напора в главной магистрали;

- Нагрев 20 литров электролита до Т=80оС должен занимать не более 60 минут;

- Стол из токопроводящего, коррозионностойкого материала;

- Обеспечить безопасный подвод высокого напряжения;

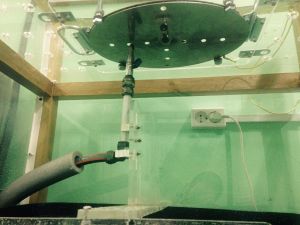

- Подача электролита должна осуществляться вертикально вверх, для получения стабильного пятна контакта;

- Экономичность.

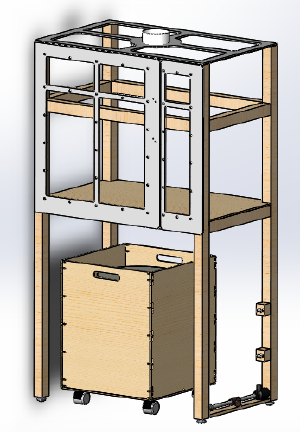

В результате была спроектирована установка для проведения процесса ЭПП. Каркас выполнен из деревянного бруса, скрепленного на саморезы, дополнительно покрыт в три слоя специальным лаком. Перекрытия, дверцы и утепленный ящик для емкости с электролитом выполнены лазерной резкой из фанеры толщиной 6 мм. Рабочая зона плотно закрыта листами 2-хмиллиметрового оргстекла. Верхняя крышка выполнена съемной, в ней устроено отверстие под вентиляционную трубу. Стол установки выполнен из акрила толщиной 8 мм, к нему через стеклотекстолитовую прокладку присоединен алюминиевый диск, выполняющий роль токоподвода к заготовке.

В бочке объемом 50 литров установлен ТЭН с реостатом мощностью 1,5 кВт. Через армированный шланг соляной раствор поступает в нагнетающий насос (установлен стандартный насос от стиральной машины). Насос подает жидкость под давлением в главную и сливную магистрали. На обеих магистралях установлены шаровые краны, регулируя которые можно управлять напором струи жидкости на выходе.

Патрубок вентиляционной трубы диаметром 100 мм присоединяется к циркуляционному вентилятору в помещении, где находится установка. Герметичность рабочей зоны обеспечивается магнитной фиксацией основной двери рабочей камеры.

ЧПУ-система

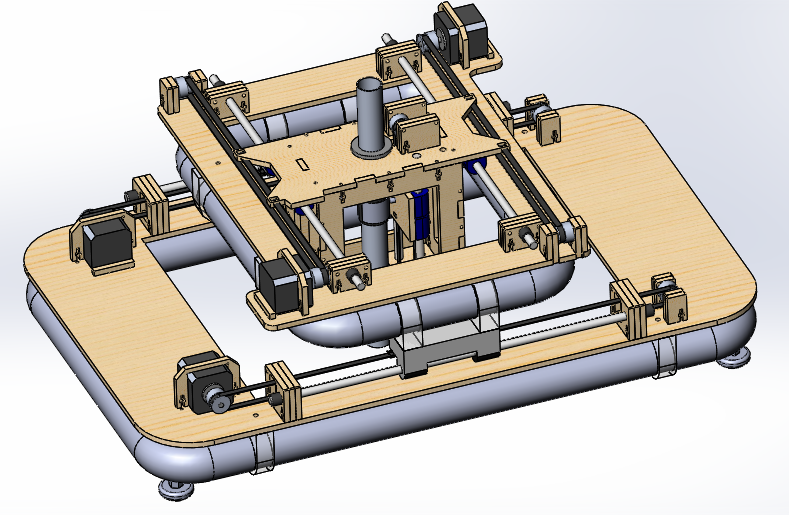

ЧПУ-система станка находится на стадии сборки и скорее всего претерпит изменения. Она выполняет перемещения по трем осям (X, Y, Z) в габаритах 300х200х140.

Спроектирована система таким образом, что бы обеспечить наибольшую жесткость в своем геометрическом центре, т.к. подвод напорной магистрали решено (в целях удобства) производить снизу.

Из-за ограниченного бюджета система выполнена с помощью ременных передач. Это не дает высокой точности проектируемого оборудования, но на первоначальном этапе это не критично.

Электроника: Двигатели Nema 17 (+ драйверы к ним) с моментом 4 кг х см, Arduino Mega, RAMPS 1.4, 3 концевых выключателя и ИП на 12V и 10А (взял блок питания от компьютера).

Электрика

Самый сложный раздел. Мне посчастливилось, что в моем распоряжении оказался почти готовый электрический шкаф, я лишь довел его до ума. От себя могу сказать, что если вы заходите собрать свой шкафчик, то вам нужен регулируемый трехфазный трансформатор мощностью примерно 7-10 кВт и, самое главное, мощная батарея конденсаторов. Ну и выпрямители, естественно. Вдаваться в подробности не буду, однако слева вы увидите фото моего шкафа, схему к нему. Вот описание элементов:

- Силовой трансформатор

- Двигатель регулировки напряжения

- Блок управления регулировкой

- Щеточная система

- Выпрямительные диоды

- Батарея конденсаторов

- Амперметр

- Кнопки управления

- Вольтметр постоянного тока

- Вольтметр переменного тока

- Автомат питания

- Технологическая часть установки

- Шкаф электромеханический

- Переключатель

Результаты

Первые результаты по струйному полированию (проводились в декабре 2015 года) показывают, что метод работает отлично. За 30 секунд поверхность полируется до зеркального блеска (Ra0,1-0,3). На фото видно отражение камеры в пятне полировки.

Замечено, что возможна не только полировка, но и размерная обработка заготовок, что открывает дополнительные перспективы использования струйного полива. В планах найти завод, специализирующийся на производстве штамповой оснастки, и взять опытные образцы для проведения исследований.

Автор

Студент 5 курса Политехнического института: Зарубин Денис

По всем вопросам и материалам: zarubinden@gmail.com

Реализованные проекты

- Проекты первой школы Фаблаб Политех

- Проекты второй школы Фаблаб Политех

- Елочные украшения

- Bluetooth управляемая машинка

- Проект "Трикоптер"

- Шагающие механизмы

- Шнекоход

- Японские иероглифы

- Мини Фаблаб™

- Мебель, как элемент декора

- Sony MusicStation (проект)

- Вакуумный формовщик

- Клон гитарного процессора Ibanez TS-9

- Заяц

- Доска для гомоку

- Электрогитара

- Украшения

- Арт-объекты

- Складывающаяся лодка

- Тардис и К9

- Арка-счетчик

- Фигуры Хладни

- Фрезерный станок

В процессе разработки

- Автоматизированный склад

- Проект робота для участия в соревнованиях

- Кинемаротор

- Волновой маятник

- Головоломки

- Робот Энигма

Идеи проектов

- Кружки для фаблаба

- Проект "Киборгизация"

- Пуфики с буквами

- Стаканчики для ручек

- Музыкальная шкатулка

- Мягкие кресла

- Квартал с машинками

- Мотоциклы

- Беседка

- Аптечка

- Мебель

- Ярусная комната для занятий и отдыха

- Яхта

- Мини центробежный насос

- Электрический скейтборд

- Корпус для Lehmann BCL headphone amp class A

- Laser Cut Salmon Lamp

- Список в Google docs

- Обсуждение ВКонтакте