Ибраев Д.Ф.: Исследование динамики удара частиц в присутствии жидкой фазы для описания грануляционных процессов — различия между версиями

Динар (обсуждение | вклад) |

Динар (обсуждение | вклад) |

||

| Строка 145: | Строка 145: | ||

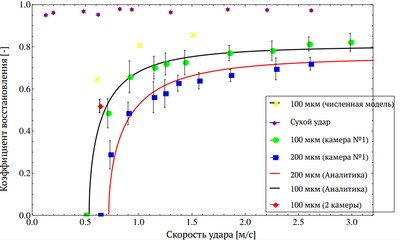

|[[Файл:Ibraev_Allplot.png|400px|thumb|Результаты эксперимента, численного и аналитического моделирования]] | |[[Файл:Ibraev_Allplot.png|400px|thumb|Результаты эксперимента, численного и аналитического моделирования]] | ||

|} | |} | ||

| + | |||

| + | == Результаты == | ||

| + | |||

| + | �*Экспериментальное определение коэффициента восстановления при прямом ударе частицы о твердую поверхность, покрытую тонким слоем жидкости. Эксперименты проводились в лаборатории института твердых частиц (Solid Process Engineering) Гамбургского технического университета [http://www.spe.tu-harburg.de (TUHH]. Всего было проведено 2000 испытаний, включающие в себя удары частиц о смоченную поверхность и сухие удары. В экспериментах варьировались скорость частицы до удара и толщина слоя жидкости. Была модернизирована программа по обработке экспериментальных данных: добавлена возможность | ||

| + | обработки изображений с двух камер, наложены фильтры по улучшению качества изображений и автоматизирован вывод данных. | ||

| + | � | ||

| + | *Построение аналитической модели для определения коэффициента восстановления частицы при ударе. Было получено, что влиянием сил вязкости, сопротивления и Архимеда можно пренебречь по сравнению с остальными действующими силами. Результаты дан-ной модели хорошо согласуются с результатами эксперимента c по-грешностью не более 5%. | ||

| + | |||

| + | �*Численное моделирование процесса удара, которое позволило учесть такие тонкие эффекты, как смачивание, вязкость и сопротивление жидкости. Для численной реализации задачи были изучены следующие конечно-элементные системы, позволяющие решать сопряженную задачу: ANSYS Mechanical и ANSYS CFX, ABAQUS и STARCCM+. Было обнаружено, что ANSYS CFX, в отличие от STAR-CCM+, не позволяет учесть капиллярные силы, которые оказывают большое влияние на потерю энергии при ударе. Поэтому для моделирования задачи использовалось сопряжение ABAQUS и STAR-CCM+. | ||

| + | |||

| + | При сравнении результатов эксперимента, аналитической и численной моделей было получено, что коэффициент восстановления увеличивается с ростом скорости удара и при определенной скорости принимает постоянное значение. С увеличением толщины слоя жидкости коэффициент восстановления уменьшается, что вызвано потерей энергии, затраченной на образование и растяжение жидкого мостика. При сухих ударах было получено, что коэффициент восстановления не меняется с ростом скорости удара. Полученные результаты имеют важную роль при дальнейшем изучении взаимодействия частиц в присутствии жидкой фазы и будут переданы в TUHH для моделирования процесса грануляции и разработки | ||

| + | гранулирующего устройства. | ||

Версия 19:12, 19 июня 2014

Содержание

Описание

Данная работа выполнена в рамках Гамбургского проекта при поддержке стипендиальной программы "Леонард Эйлер" немецкой службы академических обменов (DAAD).

Руководители

Руководитель со стороны СПбГПУ: к.ф.-м.н И.Е. Беринский

Руководители со стороны TUHH: Dipl.-Ing. V. Salikov, Prof. Dr.-Ing. S. Antonyuk

Аннотация

Грануляция традиционно считается эмпирическим искусством с большими трудностями в прогнозировании и объяснении наблюдаемых процессов. Промышленность столкнулась с рядом проблем, включая большой процент утилизации, плохой контроль качества продукции, большие расхождения при переходе от лабораторных гранулирующих устройств к промышленным. При условии, что известны соответствующие свойства материала и рабочие параметры, в настоящее время можно сделать полезные предположения о том, как из порошка формируются гранулы.

Содержание жидкой фазы при грануляции влияет на свойства столкновений между частицами. Во время этого процесса из-за увлажнения частиц (покрытие частиц жидкой пленкой или каплями) при соударении происходит потеря начальной энергии частиц, которую можно описать с помощью коэффициента восстановления. Реализация соударения двух частиц в лабораторных условиях является технически сложной задачей, поэтому рассматривается удар частицы о смоченную твердую поверхность.

Данная работа состоит из экспериментальной части, аналитического исследования и численного моделирования. В результате серии экспериментов определены коэффициенты восстановления при прямом ударе частиц о твердую поверхность, покрытую тонким слоем жидкости. Рассматривались удары частиц о смоченную поверхность и сухие удары, варьировались скорость частицы до удара и толщина слоя жидкости. Построена аналитическая модель для определения коэффициента восстановления при ударе. Проведено численное моделирование процесса удара с использованием сопряжения ABAQUS и STAR-CCM+. Результаты аналитического и численного моделирования с достаточно высокой точностью совпадают с экспериментальными данными.

Полученные результаты будут использованы при численном моделировании процесса грануляции с последующей разработкой гранулирующего устройства.

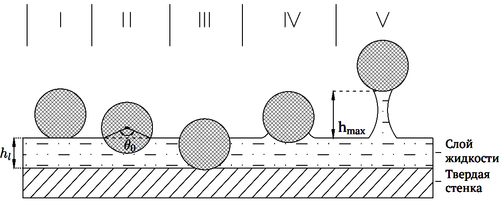

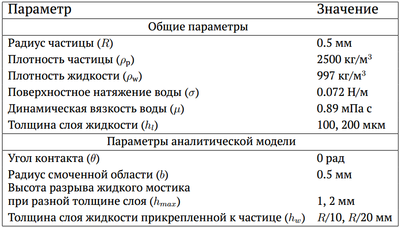

Аналитическая модель

В процессе удара частицы о смоченную поверхность на частицы действуют следующие силы: капиллярная сила, сила вязкости, сила сопротивления, сила при контакте частицы со свободной поверхностью жидкости и твердой поверхностью стенки, сила Архимеда и сила тяжести. При моделировании было принято, что влиянием таких сил, как сила вязкости, сопротивления и Архимеда можно пренебречь, исходя из результатов работы [1].

Закон сохранения энергии для частицы в процессе удара примет вид:

где - скорости частиц до удара и после соответственно, - масса частицы, - суммарная масса частицы и жидкости, присоединенной к частице, - объем жидкости на частице после удара, - толщина слоя жидкости на частице после удара, - потеря энергии при ударе.

Коэффициент восстановления частицы при столкновении со стенкой можно записать следующим образом:

Потеря энергии :

где - работа капиллярных сил, и - энергия, затраченная на удар частицы о свободную поверхность жидкости и удар о стенку соответственно.

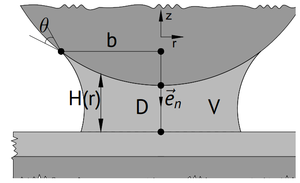

Выражение для капиллярной силы было получено в работе [2]. Работа выражается следующим образом:

где - расстояние между сферой и стенкой, - коэффициент поверхностного натяжения, - объем жидкого мостика, - радиус смоченной области и .

В научной работе [4] было получено следующее соотношение мгновенной кинетической энергии жидкости, окружающей частицу, при первоначальном контакте в терминах безразмерного времени и малого параметра [4]:

где - радиус частицы, - плотность жидкости, , - мгновенный угол расположения частицы ниже свободной поверхности жидкости.

При выводе выражения для было сделано предположение, что на начальной стадии удара частицы о свободную поверхность жидкости инерционные силы доминируют над силами поверхностного натяжения, гравитации, вязкого взаимодействия и эффектов сжимаемости.

Известно, что гидродинамическая нагрузка на частицу, проникающую в жидкость, достигает своего максимума при относительно малых значениях безразмерного времени. В рамках предположений можно считать максимальную кинетическую энергию жидкости вблизи частицы равным диссипации энергии частицы при ударе о свободную поверхность жидкости:

Потеря энергии при контакте с твердой поверхностью:

где - коэффициент восстановления при сухом ударе.

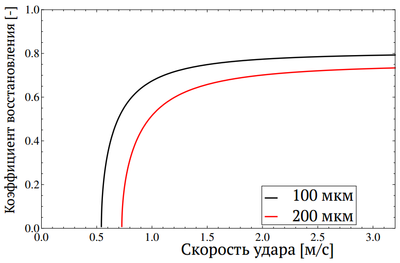

Таким образом, был определен коэффициент восстановления для стеклянного шарика при ударе о стенку, покрытую слоем воды. Коэффициент восстановления растет с увеличением скорости удара и выходит на постоянное значение при определенной скорости. C ростом толщины слоя жидкости коэффициент понижается вследствие растяжения жидкого мостика при отскоке.

Эксперимент

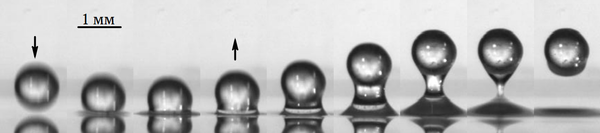

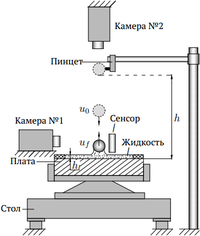

В лаборатории Гамбургского технического университета была собрана экспериментальная установка для определения коэффициента восстановления .

Перед падением частица закреплена с помощью вакуумного пинцета. Текущая толщина слоя воды контролировалась с помощью конфокального сенсора. Скорости частиц при падении и отскоке были получены с помощью высокоскоростной камеры №1, которая производила съемку с кадровой частотой 8000 к/с области с разрешением 192x176 пикселей. Камера №2 с теми же характеристиками располагается в верхней части установки и фиксирует движение частицы в плоскости платы.

Обработка изображений, полученных с камер, проводилась с помощью программного кода, написанного в среде MATLAB. Программа была написана сотрудником Гамбургского технического университета (TUHH) S. Antonyuk. В данной работе программа была модернизирована для использования двух камер. Так же были добавлены фильтры по улучшению изображения при обработке и автоматизирован вывод данных. Эта программа импортирует изображения с камер, переводит их в двоичные изображения, вычисляет центр масс и строит траекторию частицы.

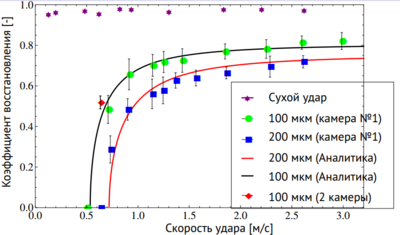

Удар частицы при определенной скорости падения и толщине слоя проводился порядка 100 раз и было подсчитано среднее значение . На графике вертикальные отрезки представляют собой стандартное отклонение. С увеличением скорости падения частицы коэффициент восстановления растет. Также был найден сухой коэффициент восстановления , который с ростом скорости не меняется. С увеличением толщины слоя жидкости величина значительно уменьшается. Это вызвано более длительной диссипацией энергии при погружении в слой и растяжением жидкого мостика.

Аналитические результаты хорошо согласуются с экспериментальными данными. Было получено, что расхождения составляют не более 5%, поэтому аналитическую модель можно использовать при анализе задачи в описанной постановке.

Численное моделирование

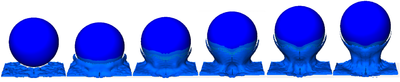

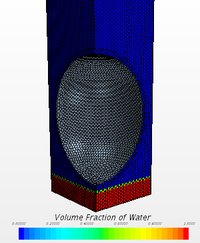

Проведено численное моделирование процесса удара с использованием сопряжения ABAQUS и STAR-CCM+, что позволило учесть такие эффекты, как смачивание частицы, вязкость жидкости, сила сопротивления и сила Архимеда.

В ABAQUS моделировался удар частицы о твердую поверхность. Для уменьшения времени вычисления был рассмотрен сектор шара с заданными на плоских гранях условиями симметрии. Были заданы следующие условия: начальная скорость падения шара, условие гравитации и контактное взаимодействие шара и стенки. Количество элементов в модели составляло 2162.

В STAR-CCM+ была построена модель взаимодействия частицы с жидкостью. Для моделирования свободной поверхности жидкости был использован метод объема жидкости (VOF), определяющий взаимодействие воздуха и воды. В модели были созданы две области: сектор полого шара и область для жидкости. Между этими областями создается интерфейс перекрывающейся сетки. Это объемный тип интерфейса, который обеспечивает соединение решений расчетных областей, используя автоматически создаваемый набор замещаемых ячеек в одной области и замещающих в другой. Переменные величины в заменяемых ячейках замещаются переменными величинами в заменяющих ячейках, используя интерполяцию. Так же как и в ABAQUS, в STAR-CCM+ решается симметричная задача: условия симметрии на плоских гранях шара и на двух границах области жидкости. На внутреннюю поверхность полого шара задаются условие стенки и перемещения, полученные с ABAQUS. Эта поверхность будет взаимодействовать с жидкостью. На внешнюю поверхность шара задается условие перекрывающейся сетки. На остальных поверхностях шара задается условие ”плавающей” динамической сетки, которая позволяет поверхностям двигаться вместе с шаром. На нижней границе области жидкости задается условие стенки, на остальных границах — условие плоской волны. Количество расчетных элементов в модели составляло 164000, количество итераций 20, временной шаг сопряжения e-5 c.

В ABAQUS моделировался удар частицы о твердую поверхность, в STAR-CCM+ – взаимодействие частицы с жидкостью. В качестве материала использовалось стекло: кг/м, ГПа, .

В результате численного моделирования были получены значения коэффициента восстановления, которые недостаточно хорошо согласуются с остальными результатами работы. Это можно объяснить недостаточно мелкой сеткой, малым количеством итераций при моделировании жидкости.

Результаты

�*Экспериментальное определение коэффициента восстановления при прямом ударе частицы о твердую поверхность, покрытую тонким слоем жидкости. Эксперименты проводились в лаборатории института твердых частиц (Solid Process Engineering) Гамбургского технического университета (TUHH. Всего было проведено 2000 испытаний, включающие в себя удары частиц о смоченную поверхность и сухие удары. В экспериментах варьировались скорость частицы до удара и толщина слоя жидкости. Была модернизирована программа по обработке экспериментальных данных: добавлена возможность обработки изображений с двух камер, наложены фильтры по улучшению качества изображений и автоматизирован вывод данных. �

- Построение аналитической модели для определения коэффициента восстановления частицы при ударе. Было получено, что влиянием сил вязкости, сопротивления и Архимеда можно пренебречь по сравнению с остальными действующими силами. Результаты дан-ной модели хорошо согласуются с результатами эксперимента c по-грешностью не более 5%.

�*Численное моделирование процесса удара, которое позволило учесть такие тонкие эффекты, как смачивание, вязкость и сопротивление жидкости. Для численной реализации задачи были изучены следующие конечно-элементные системы, позволяющие решать сопряженную задачу: ANSYS Mechanical и ANSYS CFX, ABAQUS и STARCCM+. Было обнаружено, что ANSYS CFX, в отличие от STAR-CCM+, не позволяет учесть капиллярные силы, которые оказывают большое влияние на потерю энергии при ударе. Поэтому для моделирования задачи использовалось сопряжение ABAQUS и STAR-CCM+.

При сравнении результатов эксперимента, аналитической и численной моделей было получено, что коэффициент восстановления увеличивается с ростом скорости удара и при определенной скорости принимает постоянное значение. С увеличением толщины слоя жидкости коэффициент восстановления уменьшается, что вызвано потерей энергии, затраченной на образование и растяжение жидкого мостика. При сухих ударах было получено, что коэффициент восстановления не меняется с ростом скорости удара. Полученные результаты имеют важную роль при дальнейшем изучении взаимодействия частиц в присутствии жидкой фазы и будут переданы в TUHH для моделирования процесса грануляции и разработки гранулирующего устройства.