SW Motion Группа 07/2 (2016 год)

Назад на SolidWorks Motion

Результаты моделирования механизмов в ПО "SolidWorks Motion" группы 07/2 (63604/2, осень 2016 год)

Содержание

Антонов Илья

Рычажный механизм

Описание моделирования

Результаты моделирования

Зубчатый механизм

Описание моделирования

Результаты моделирования

Моделирования подвески транспортного средства

Описание моделирования

Результаты моделирования

Мирошник Глеб

Рычажный механизм

Описание моделирования

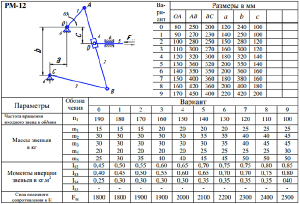

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-12. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, ползуна, двух вращательных опор, одной поступательной опоры и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а рычаг 5 совершать возвратно-поступательное вращательное движение.

- Был выбран вариант размеров №0.

- Частота вращения входного звена составляет 190 об/мин.

- Сила полезного сопротивления на рычаге 5 составляет 1800 Н.

Результаты моделирования

Рассчитана максимальная потребляемая мощность двигателя - 2924 Вт, а также максимальные скорости прямого и обратного движения - 1.4 м/с и 1 м/с соответственно.

Зубчатый механизм

Описание моделирования

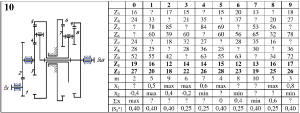

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

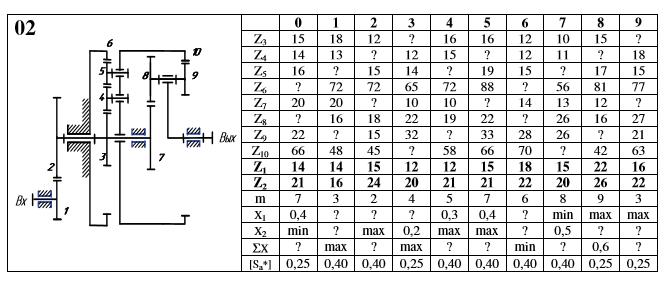

Для моделирования выбран вариант 10, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 12 об/мин.

Результаты моделирования

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [об/мин] |

|---|---|

| 1 | 12.0 |

| 2 | 8.5 |

| 3 | 8.5 |

| 4 | 5.3 |

| 5 | 2.0 |

| 6 | 0.0 |

| 7 | 2.0 |

| 8 | 2.0 |

| 9 | 1.0 |

При построении модели стало ясно, что сборку редуктора в такой конфигурации осуществить невозможно: зубчатые колёса 7 и 8 налезают на выходной вал редуктора. В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства

Описание моделирования

В данном задании было предложено смоделировать подвеску по заданной схеме в SolidWorks Motion. Мною для моделирования была выбрана двухрычажная схема подвески. В целях упрощения модели, я объединил верхний рычаг и пружину подвески. Далее, после создания моделей, была получена масса конструкции, которую я распределил на 4 пружины, приняв допустимый ход поршня подвески за 10 мм. Жёсткость каждой пружины составила 6 Н/мм. В дальнейшем было проведено моделирование подвесок с пружинами 3 Н/м и 1.5 Н/м, чтобы сравнить ходовые качества подвески.

Результаты моделирования

Моделирование показало, что уменьшение жёсткости в два раза даёт более мягкий ход, а уменьшение в четыре раза делает подвеску не функциональной, потому что поршни всегда находятся положении, близком к крайнему.

Проведено сравнение моделирования подвески с демпфером и без него. Моделирование проводилось на подвеске с пружинами 6 Н/мм, измерялось ускорение корпуса машинки. Расчёт в Solidworks Motion показал, что при наличии демпфера сглаживается кривая ускорений, но по модулю ускорения выше, чем при отсутствии демпфера.

Редькин Евгений

Рычажный механизм

Описание моделирования

Результаты моделирования

Зубчатый механизм

Описание моделирования

Результаты моделирования

Моделирования подвески транспортного средства

Описание моделирования

Результаты моделирования

Светличная Екатерина

Рычажный механизм

Описание моделирования

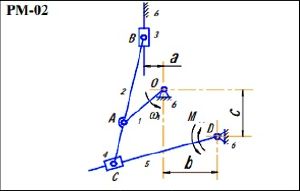

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант 2. В данном моделировании представлена модель рычажного механизма состоящего из: трех рычагов, двух ползунов и вращательного двигателя действующего на рычаг 1 . Рычаг 1 должен вращаться, а рычаг 5 совершать возвратно-поступательное вращательное движение.

- Был выбран вариант размеров №0.

- Частота вращения входного звена составляет 190 об/мин.

- Момент полезного сопротивления на рычаге 5 составляет 180 Нм.

Результаты моделирования

Рассчитана максимальная потребляемая мощность двигателя, составляющая 6672 Вт.

Зубчатый механизм

Описание моделирования

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 7, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью.

Результаты моделирования

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [об/мин] |

|---|---|

| 1 | 30.0 |

| 2 | 120.0 |

| 3 | 120.0 |

| 4 | 30.0 |

| 5 | 0.0 |

| 6 | 0.0 |

| 7 | 29.0 |

| 8 | 29.0 |

| 9 | 2.0 |

В результате моделирования скорость выходного зубчатого колеса линейна и постоянна при использовании сопряжения "редуктор". И нелинейна при использовании сопряжения "3d-контакт". Данный эффект объясняется наличием зазоров между зубчатыми колесами.

Моделирования подвески транспортного средства

Описание моделирования

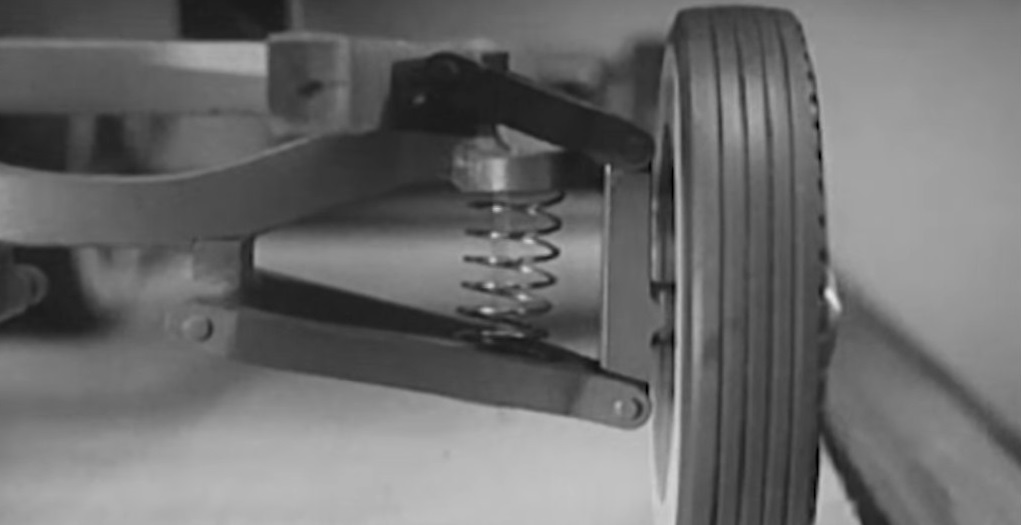

На основании изображения торсионной подвески была создана 3D-модель механизма в SolidWorks и проведен расчет модели механизма в SolidWorks Motion;

Результаты моделирования

На верхнем графике изображено угловое перемещение рычага, на нижнем- линейной ускорение по вертикальной оси.

Шубин Андрей

Рычажный механизм

Описание моделирования

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

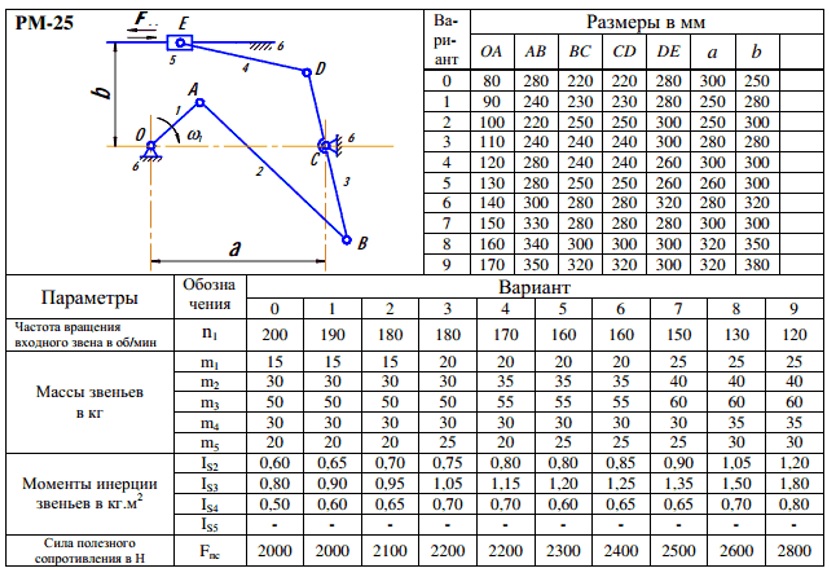

Для моделирования выбран вариант РМ-25. В данном моделировании представлена модель рычажного механизма состоящего из четырех рычагов, ползуна, двух вращательных опор и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползун 5 совершать возвратно-поступательное движение.

- Был выбран вариант размеров №0.

- Частота вращения входного звена составляет 200 об/мин.

- Сила полезного сопротивления на ползуне 5 составляет 150 Н.

Результаты моделирования

Рассчитана максимальная потребляемая мощность двигателя - 3752 Вт, а также максимальные скорости прямого и обратного движения - 1.65 м/с и 2.06 м/с соответственно.

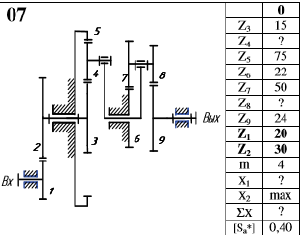

Зубчатый механизм

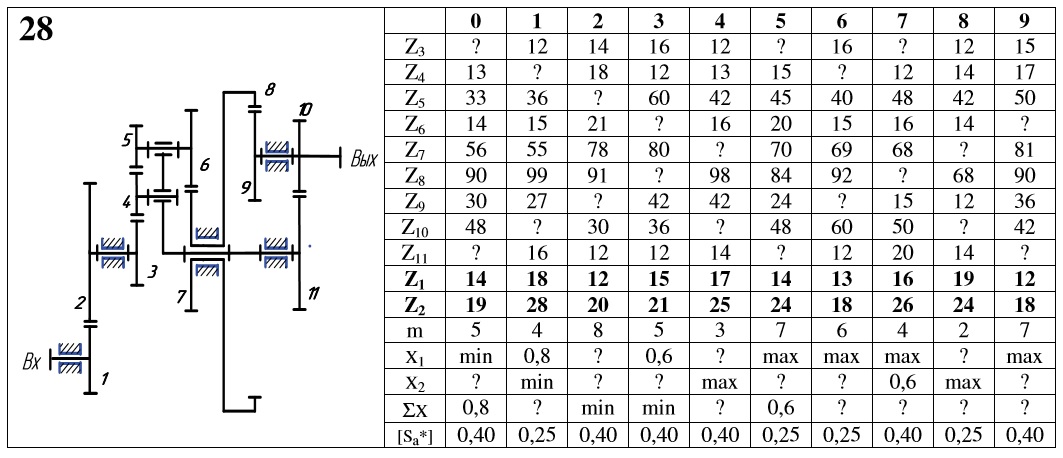

Описание моделирования

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 28, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 300 об/мин.

Результаты моделирования

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 1800 |

| 2 | 1326 |

| 3 | 1326 |

| 4 | 947 |

| 5 | 505 |

| 6 | 505 |

| 7 | 8 |

| 8 | 8 |

| 9 | 24 |

| 10 | 24 |

| 11 | 95 |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства

Описание моделирования

Было предложено смоделировать подвеску по заданной схеме в SolidWorks Motion. Я для моделирования выбрал вариант двухрычажной схемы подвески, а именно реальный пример подвески компании "Шевроле" образца 1938 года. Далее, после создания моделей, была получена масса конструкции, которую я распределил на 4 пружины. Жёсткость каждой пружины составила 0.2 Н/мм. Масса подвески с колесами 1 кг.

Результаты моделирования

Черногорский Вячеслав

Рычажный механизм

Описание моделирования

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

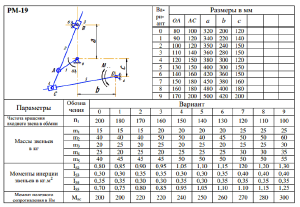

Для моделирования выбрано задание РМ-19. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, ползуна, трех вращательных опор, одной поступательной опоры и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а рычаг 5 совершать возвратно-поступательное вращательное движение.

- Был выбран вариант размеров №0.

- Частота вращения входного звена составляет 190 об/мин.

- Момент полезного сопротивления на рычаге 5 составляет 180 Нм.

Результаты моделирования

Рассчитана максимальная потребляемая мощность двигателя, составляющая 13627 Вт.

Зубчатый механизм

Описание моделирования

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 2, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 200 об/мин.

Результаты моделирования

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [об/мин] |

|---|---|

| 1 | 30 |

| 2 | 20 |

| 3 | 20 |

| 4 | 31,8 |

| 5 | 18,5 |

| 6 | 0 |

| 7 | 20 |

| 8 | 43,5 |

| 9 | 43,5 |

| 10 | 5 |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства

Описание моделирования

Создана модель подвески типа Макферсон по заданной схеме в SolidWorks и проведен анализ с помощью пакета SolidWorks Motion. После создания моделей, была получена масса конструкции, которую я распределил на 4 пружины. Жёсткость каждой пружины составила 0.2 Н/мм. Масса подвески с колесами 1 кг.

Результаты моделирования

На видеозаписи представленной ниже можно наблюдать движение модели по треку и график отражающий колебание корпуса относительно шасси.