Деталирование — различия между версиями

Алеся (обсуждение | вклад) (→Методические указания по деталированию) |

Алеся (обсуждение | вклад) (→Методические указания по деталированию) |

||

| Строка 57: | Строка 57: | ||

* прочитать размеры на чертеже, определить, к какой группе они относятся (габаритные, присоединительные, установочные и т.д.); | * прочитать размеры на чертеже, определить, к какой группе они относятся (габаритные, присоединительные, установочные и т.д.); | ||

* определить порядок сборки и разборки изделия. | * определить порядок сборки и разборки изделия. | ||

| − | + | ||

| + | ===Выбор главного изображения=== | ||

| + | |||

| + | Выбор главного изображения каждой заданной детали. Главное изображение должно давать наиболее полное представление о форме и размерах детали. | ||

Если нет особых условий, то за главное изображение принимается положение, соответствующее положению детали на том технологическом оборудовании, на котором обрабатывается большинство поверхностей. | Если нет особых условий, то за главное изображение принимается положение, соответствующее положению детали на том технологическом оборудовании, на котором обрабатывается большинство поверхностей. | ||

| Строка 111: | Строка 114: | ||

В зависимости от формы деталь может располагаться на станке в процессе ее обработки по-разному. В таком случае главное изображение по своему расположению должно соответствовать тому положению детали, которому соответствует наибольший объем ее обработки (рис. 11). | В зависимости от формы деталь может располагаться на станке в процессе ее обработки по-разному. В таком случае главное изображение по своему расположению должно соответствовать тому положению детали, которому соответствует наибольший объем ее обработки (рис. 11). | ||

| + | |||

| + | ===Выбор числа изображений=== | ||

| + | |||

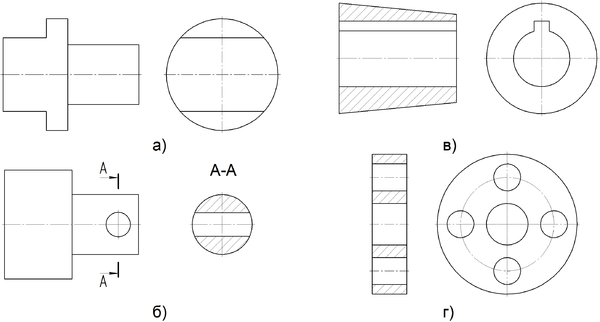

| + | Выбор числа изображений. Следует помнить, что количество изображений (видов, разрезов, сечений) должно быть минимальным, но обеспечивающим полное представление о форме детали. | ||

| + | Применение знаков диаметра и квадрата может сократить число изображений. Так, если для выявления формы детали типа клина, призмы, угольника (рис. 12) необходимо три изображения, то для формы вала, включающего различные поверхности вращения с общей осью, — одно изображение при условии применения знаков диаметра, квадрата и обозначения резьбы (рис. 11, 13). | ||

| + | |||

| + | <center> | ||

| + | <table border="0"> | ||

| + | <tr> | ||

| + | <td>[[Файл: Fig_12x.png|300px|]]<br/>Pис. 12</td> | ||

| + | <td></td> | ||

| + | <td>[[Файл: Fig_13x.png|500px|]]<br/>Pис. 13</td> | ||

| + | </tr> | ||

| + | </table> | ||

| + | </center> | ||

| + | Если детали такого типа содержат какие-либо элементы, формы, размеры или количество которых не выявляются в одной проекции, то необходимо выполнить соответствующие дополнительные изображения (рис. 14). | ||

| + | |||

| + | <center>[[Файл: Fig_14x.png|600px|]]</center> | ||

| + | <center>Pис. 14</center> | ||

==Приложения== | ==Приложения== | ||

Версия 22:00, 4 сентября 2015

Содержание

- 1 Введение

- 2 Методические указания по деталированию

- 3 Приложения

- 3.1 Размеры стандартизованные

- 3.2 Проточки для резьб

- 3.3 Отверстия сквозные под крепежные детали (по ГОСТ 11284-75)

- 3.4 Отверстия под установочные винты (по ГОСТ 12415-66)

- 3.5 Размеры сбегов и недорезов для внутренней метрической резьбы по ГОСТ 10549-80

- 3.6 Рифление наружных поверхностей (по ГОСТ 21474-75)

- 3.7 Пружины. Изображение по ГОСТ 2.401-68 (СТ СЭВ 1185-78)

Введение

Для создания новых изделий необходима последовательная разработка ряда чертежей и других конструкторских документов. Согласно ГОСТ 2.103-68 (СТ СЭВ 208-75) конструкторская документация подразделяется на проектную и рабочую.

На стадиях проектирования «Техническое предложение» (ГОСТ 2.118-73), «Эскизный проект» (ГОСТ 2.119-73) и «Технический проект» (ГОСТ 2.120-73) разрабатываются чертежи общих видов изделий. На стадии проектирования «Рабочая документация» по чертежу общего вида разрабатываются рабочие чертежи - чертежи деталей и сборочный чертеж со спецификацией.

Определения «Чертеж общего вида» и «Сборочный чертеж» устанавливает ГОСТ 2.102-68.

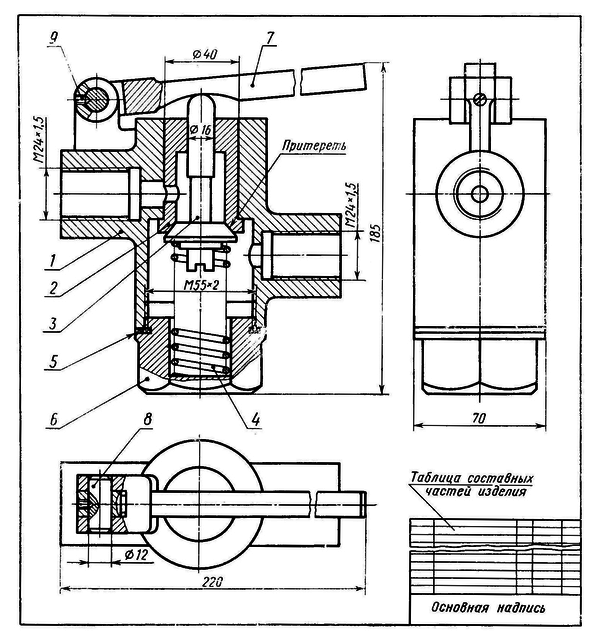

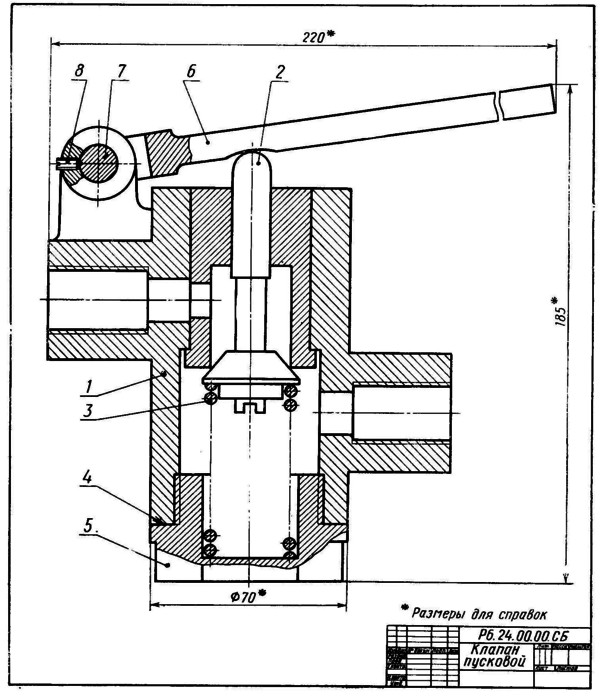

Чертеж общего вида (рис. 1) — документ, определяющий конструкцию изделия, взаимодействие его основных составных частей и поясняющий принцип работы изделии.

Сборочный чертеж (рис. 2) — документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки и контроля.

Назначение чертежа общего вида и сборочного чертежа предопределяют требования к выполнению и оформлению этих чертежей.

Так как по чертежу общего вида разрабатываются чертежи деталей, то он должен содержать изображения и другие данные, позволяющие выполнить такие чертежи.

Требования к чертежу общего вида изложены в ГОСТ 2.119-73 и ГОСТ 2.120-73.

Выполнение рабочих чертежей деталей по чертежу общего вида (деталирование), а также выполнение сборочных чертежей ведется в конструкторских бюро. В технических отделах проектно-технологических институтов и предприятий чертежами общего вида пользуются для подготовки производства, разработки технологической документации, оснастки, для контроля и приемки сборочных единиц. В единичном и мелкосерийном производстве такие чертежи используют при сборке изделий.

Сборочные чертежи предназначаются непосредственно для производства. По ним выполняют сборочные работы, соединяют детали в сборочные единицы, изделия и контролируют эти работы.

Требовании к сборочному чертежу установлены ГОСТ 2.109-73 (СТ СЭВ 858-78, СТ СЭВ 1182-78).

На рис. 1 видно, что на чертеже общего вида значительно больше изображений, чем на сборочном чертеже (см. рис. 2), что соответствует его назначению. От сборочного чертежа не требуется, чтобы он полностью выявлял форму и размеры каждой детали, входящей в изделие, так как все детали и сборочные единицы поступают на сборку в готовом виде. Изображения на сборочном чертеже выполняют с максимальными упрощениями, предусмотренными стандартами.

Наименования и обозначения составных частей изделия на чертежах общего вида указываются либо на полках-выносках, либо в таблице, выполненной на том же листе (рис. 1), либо на отдельных листах формата А. К сборочному чертежу составляется спецификация по ГОСТ 2.108-68 (СТ СЭВ 2516-80), выполняемая на отдельных листах формата А4.

Методические указания по деталированию

Деталирование целесообразно выполнять по двум основным этапам:

- подготовительная работа;

- выполнение заданий на чертежной бумаге.

В объем подготовительной работы входит:

- чтение чертежа общего вида и ответы ив вопросы;

- выбор главного изображения и его расположения относительно основной надписи для каждой из заданных деталей;

- выбор числа и характера изображений (виды, разрезы, сечения, выносные элементы);

- выбор величины изображения (масштаба) и формата бумаги;

- компоновка форматов (в случае объединения их на общем листе формата A1 или А2).

При чтении чертежа необходимо:

- по наименованию, описанию и изображениям сборочной единицы уяснить ее назначение, устройство и принцип действия;

- по таблице составных частей, по номерам позиций отыскать каждую деталь на всех изображениях сборочной единицы;

- установить назначение каждой детали, взаимодействие и способы соединения деталей друг с другом;

- мысленно разделить каждую деталь на составляющие элементы; определить назначение каждого элемента и его геометрическую форму;

- определить принадлежность отдельных элементов к стандартным (см. приложения);

- установить у всех деталей и их элементов рабочие (сопрягаемые и прилегающие) и нерабочие (свободные) поверхности;

- установить, к какой группе относится каждая деталь (оригинальные, стандартные, со стандартными изображениями);

- прочитать размеры на чертеже, определить, к какой группе они относятся (габаритные, присоединительные, установочные и т.д.);

- определить порядок сборки и разборки изделия.

Выбор главного изображения

Выбор главного изображения каждой заданной детали. Главное изображение должно давать наиболее полное представление о форме и размерах детали.

Если нет особых условий, то за главное изображение принимается положение, соответствующее положению детали на том технологическом оборудовании, на котором обрабатывается большинство поверхностей.

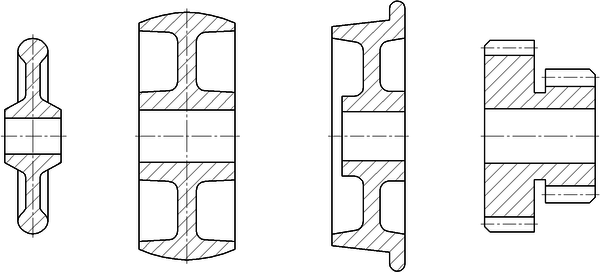

Детали, обрабатываемые в основном на токарных станках, - валы, оси, ходовые винты, втулки, пальцы и другие подобные детали следует располагать так, чтобы их ось была параллельна основной надписи чертежа (рис. 3).

С горизонтальной осью располагают на главном изображении также и такие детали, как шкивы, маховики, колеса, шестерни, диски и др., представляющие собой поверхности вращения (рис. 4).

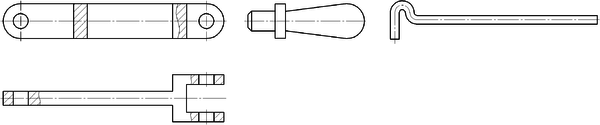

Детали типа рычагов, рукояток, тяг и т.п., имеющие явно удлиненную форму, располагаются горизонтально (рис. 5).

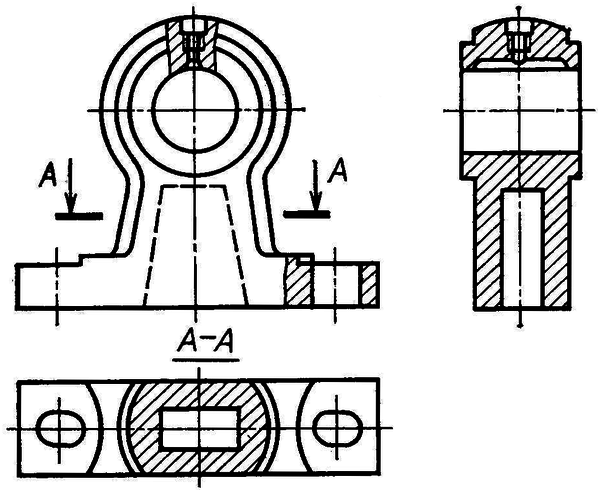

Корпуса, крышки, основания подшипников, плиты и подобные им детали, изготавливаемые обычно литьем с последующей механической обработкой отдельных поверхностей, предпочтительно изображать на главном изображении так, чтобы основная плоскость детали (опорная) была бы расположена горизонтально (рис. 6).

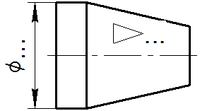

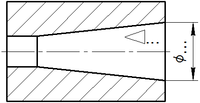

При выборе положения главного изображения деталей, обрабатываемых на станках токарного типа, нужно учитывать, что изображение детали, частично или полностью ограниченной конической поверхностью вращения, обычно располагают так, чтобы вершина конической поверхности находилась справа (рис. 7), а изображение детали, имеющей отверстие конической формы, располагают так, чтобы вершина конической поверхности находилась слева (рис. 8).

Pис. 7 |

Pис. 8 |

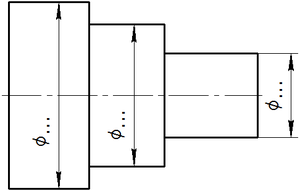

Детали, ограниченные поверхностями вращения разного диаметра, обычно располагают на станке так, что участки с большими диаметрами находятся левее участков с меньшими диаметрами. Аналогично располагают на чертеже и главное изображение (рис. 9).

В тех случаях, когда деталь имеет ступенчатое отверстие, главное изображение располагают так, чтобы ступени большего диаметра располагались правее ступеней меньшего диаметра (рис. 10).

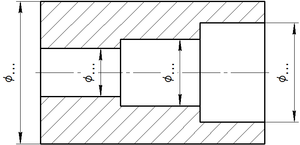

В качестве главного изображения может быть выбран вид, разрез, а также соединение вида с разрезом. Если деталь помимо наружных поверхностей вращения ограничена соосными с ними внутренними поверхностями вращения, то в качестве главного изображения обычно принимают фронтальный разрез, что дает более полное представление о детали и облегчает нанесение размеров (рис. 4, 8, 10). При наличии в детали глухих отверстий или полостей их форму выявляют с помощью местного разреза (рис. 6, 11).

В зависимости от формы деталь может располагаться на станке в процессе ее обработки по-разному. В таком случае главное изображение по своему расположению должно соответствовать тому положению детали, которому соответствует наибольший объем ее обработки (рис. 11).

Выбор числа изображений

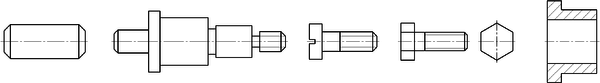

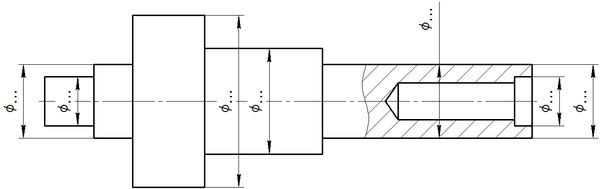

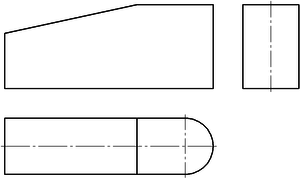

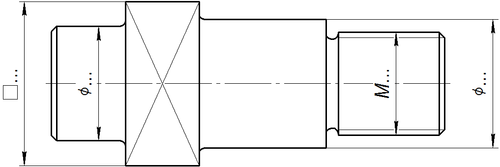

Выбор числа изображений. Следует помнить, что количество изображений (видов, разрезов, сечений) должно быть минимальным, но обеспечивающим полное представление о форме детали. Применение знаков диаметра и квадрата может сократить число изображений. Так, если для выявления формы детали типа клина, призмы, угольника (рис. 12) необходимо три изображения, то для формы вала, включающего различные поверхности вращения с общей осью, — одно изображение при условии применения знаков диаметра, квадрата и обозначения резьбы (рис. 11, 13).

Pис. 12 |

Pис. 13 |

Если детали такого типа содержат какие-либо элементы, формы, размеры или количество которых не выявляются в одной проекции, то необходимо выполнить соответствующие дополнительные изображения (рис. 14).

Приложения

Размеры стандартизованные

Нормальные линейные размеры (мм) по ГОСТ 6636-69 (СТ СЭВ 514-77) (длины, диаметры и др.)

1.0; 1.05; 1.1; 1,15; 1.2; 1.3; 1.4; 1.5; 1.6; 1.7; 1.8; 1.9; 2.0; 2.1; 2.2; 2.4; 2,5; 2.6; 2,8; 3,0; 3.2; 3.4; 3.6; 3.8; 4.0; 4.2; 4.5; 4.8; 5.0; 5.3; 5.6; 6.0; 6.3; 6.7; 7,1; 7,5; 8,0; 8.5; 9.0; 9.5; 10; 10.5; 11; 11.5; 12; 13; 14; 15: 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250; 260; 280; 300; 320; 340; 360; 380; 400; 420; 450; 480; 500; 530; 560; 600; 630; 670; 710; 750; 800; 850; 900; 950; 1000

Нормальные углы по ГОСТ 8908-81 (СТ СЭВ 513-77)

0°; 0° 15'; 0° 30'; 0° 45'; 1°; 1° 30'; 2°; 2° 30'; 3°; 4°, 5°; 6°; 7°; 8°; 9°; 10°; 12°; 15°; 18°; 20°; 22°; 25°; 30°; 35°; 40°; 45°; 50°; 55°; 60°; 65°; 70°; 75°; 80°; 85°; 90°; 100°; 110°; 120°; 135°; 150°; 165°; 180°; 270°; 360°

Конусности по ГОСТ 8593-81 (СТ СЭВ 512-77)

1:500; 1:200; 1:100; 1:50; 1:30; 1:20; 1:15; 1:12; 1:10; 1:8; 1:7; 1:6; 1:5; 1:4; 1:3; 30°; 45°; 60°; 75°; 90°; 120°

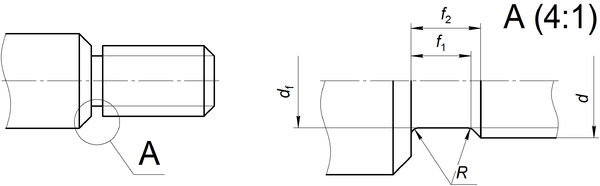

Проточки для резьб

Размеры проточек для наружной метрической резьбы по ГОСТ 10549-80

| Шаг резьбы, P | Проточка | d f | R ≈ 0.5 P | |||

|---|---|---|---|---|---|---|

| нормальная | узкая | нормальная | узкая | |||

| f1 min | f2 max | |||||

| 0.2 | 0.45 | 0.25 | 0.70 | 0.50 | d-0.3 | 0.10 |

| 0.25 | 0.55 | 0.25 | 0.90 | 0.60 | d-0.4 | 0.12 |

| 0.30 | 0.60 | 0.30 | 1.05 | 0.75 | d-0.5 | 0.15 |

| 0.35 | 0.70 | 0.40 | 1.20 | 0.90 | d-0.6 | 0.17 |

| 0.40 | 0.80 | 0.50 | 1.40 | 1.00 | d-0.7 | 0.20 |

| 0.45 | 1.00 | 0.50 | 1.60 | 1.10 | d-0.7 | 0.22 |

| 0.50 | 1.10 | 0.50 | 1.75 | 1.25 | d-0.8 | 0.25 |

| 0.60 | 1.20 | 0.60 | 2.10 | 1.50 | d-1.0 | 0.30 |

| 0.70 | 1.50 | 0.80 | 2.45 | 1.75 | d-1.1 | 0.35 |

| 0.75 | 1.60 | 0.90 | 2.60 | 1.90 | d-1.2 | 0.40 |

| 0.80 | 1.70 | 0.90 | 2.80 | 2.00 | d-1.3 | 0.40 |

| 1.00 | 2.10 | 1.10 | 3.50 | 2.50 | d-1.6 | 0.50 |

| 1.25 | 2.70 | 1.50 | 4.40 | 3.20 | d-2.0 | 0.60 |

| 1.50 | 3.20 | 1.80 | 5.20 | 3.80 | d-2.3 | 0.75 |

| 1.75 | 3.90 | 2.10 | 6.10 | 4.30 | d-2.6 | 0.90 |

| 2.00 | 4.50 | 2.50 | 7.00 | 5.00 | d-3.0 | 1.00 |

| 2.50 | 5.60 | 3.20 | 8.70 | 6.30 | d-3.6 | 1.25 |

| 3.00 | 6.70 | 3.70 | 10.50 | 7.50 | d-4.4 | 1.50 |

| 3.50 | 7.70 | 4.70 | 12.00 | 9.00 | d-5.0 | 1.75 |

| 4.00 | 9.00 | 5.00 | 14.00 | 10.00 | d-5.7 | 2.00 |

| 4.50 | 10.50 | 5.50 | 16.00 | 11.00 | d-6.4 | 2.25 |

| 5.00 | 11.50 | 6.50 | 17.50 | 12.50 | d-7.0 | 2.50 |

| 5.50 | 12.50 | 7.60 | 19.00 | 14.00 | d-7.7 | 2.75 |

| 6.00 | 14.00 | 8.00 | 21.00 | 15.00 | d-8.8 | 3.00 |

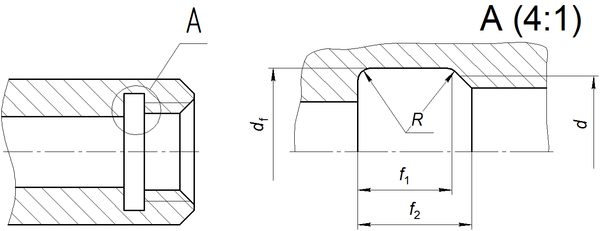

Размеры проточек для внутренней метрической резьбы по ГОСТ 10549-80

| Шаг резьбы, P | Проточка | d f | R ≈ 0.5 P | |||

|---|---|---|---|---|---|---|

| нормальная | короткая | нормальная | короткая | |||

| f 1 min | f 2 max | |||||

| 0.20 | 0.8 | 0.50 | 1.2 | 0.90 | d+0.1 | 0.10 |

| 0.25 | 1.0 | 0.60 | 1.4 | 1.00 | d+0.1 | 0.12 |

| 0.30 | 1.2 | 0.75 | 1.6 | 1.25 | d+0.1 | 0.15 |

| 0.35 | 1.4 | 0.90 | 1.9 | 1.40 | d+0.2 | 0.17 |

| 0.40 | l.6 | 1.00 | 2.2 | 1.60 | d+0.2 | 0.20 |

| 0.45 | 1.8 | 1.10 | 2.4 | 1.70 | d+0.2 | 0.22 |

| 0.50 | 2.0 | 1.25 | 2.7 | 2.00 | d+0.3 | 0.25 |

| 0.60 | 2.4 | 1.50 | 3.3 | 2.40 | d+0.3 | 0.30 |

| 0.70 | 2.8 | 1.75 | 3.8 | 2.75 | d+0.3 | 0.35 |

| 0.75 | 3.0 | 1.90 | 4.0 | 2.90 | d+0.3 | 0.40 |

| 0.80 | 3.2 | 2.00 | 4.2 | 3.00 | d+0.3 | 0.40 |

| 1.00 | 4.0 | 2.50 | 5.2 | 3.70 | d+0.5 | 0.50 |

| 1.25 | 5.0 | 3.20 | 6.7 | 4.90 | d+0.5 | 0.60 |

| 1.50 | 6.0 | 3.80 | 7.8 | 5.60 | d+0.5 | 0.75 |

| 1.75 | 7.0 | 4.30 | 9.1 | 6.40 | d+0.5 | 0.90 |

| 2.00 | 8.0 | 5.00 | 10.3 | 7.30 | d+0.5 | 1.00 |

| 2.50 | 10.0 | 6.30 | 13.0 | 9.30 | d+0.5 | 1.25 |

| 3.00 | 12.0 | 7.50 | 15.2 | 10.70 | d+0.5 | 1.50 |

| 3.50 | 14.0 | 9.00 | 17.7 | 12.70 | d+0.5 | 1.75 |

| 4.00 | 16.0 | 10.00 | 20.0 | 14.00 | d+0.5 | 2.00 |

| 4.50 | 18.0 | 11.00 | 23.0 | 16.00 | d+0.5 | 2.23 |

| 5.00 | 20.0 | 12.50 | 26.0 | 18.50 | d+0.5 | 2.50 |

| 5.50 | 22.0 | 14.00 | 28.0 | 20.00 | d+0.5 | 2.75 |

| 6.00 | 24.0 | 15.00 | 30.0 | 21.00 | d+0.5 | 3.00 |

Отверстия сквозные под крепежные детали (по ГОСТ 11284-75)

Размеры проточек для внутренней метрической резьбы по ГОСТ 10549-80

| Диаметры стержней крепежных деталей d | Диаметры сквозных отверстий d1 | Диаметры стержней крепежных деталей d | Диаметры сквозных отверстий d1 | ||||

|---|---|---|---|---|---|---|---|

| 1-й ряд | 2-й ряд | 3-й ряд | 1-й ряд | 2-й ряд | 3-й ряд | ||

| 1.0 | 1.2 | 1.3 | - | 12.0 | 13.0 | 14.0 | 15.0 |

| 1.2 | 1.4 | 1.6 | - | 14.0 | 15.0 | 16.0 | 17.0 |

| 1.4 | 1.6 | 1.7 | - | 16.0 | 17.0 | 18.0 | 19.0 |

| 1.6 | 1.7 | 1.8 | 2.0 | 18.0 | 19.0 | 20.0 | 21.0 |

| 2.0 | 2.2 | 2.4 | 2.6 | 20.0 | 21.0 | 22.0 | 24.0 |

| 2.5 | 2.7 | 2.9 | 3.1 | 22.0 | 23.0 | 24.0 | 26.0 |

| 3.0 | 3.2 | 3.4 | 3.6 | 24.0 | 25.0 | 26.0 | 28.0 |

| 4.0 | 4.3 | 4.5 | 4.8 | 27.0 | 28.0 | 30.0 | 32.0 |

| 5.0 | 5.3 | 4.5 | 5.8 | 30.0 | 31.0 | 33.0 | 35.0 |

| 6.0 | 6.4 | 6.6 | 7.0 | 36.0 | 37.0 | 39.0 | 42.0 |

| 7.0 | 7.4 | 7.6 | 8.0 | 42.0 | 43.0 | 45.0 | 48.0 |

| 8.0 | 8.4 | 9.0 | 10.0 | 48.0 | 50.0 | 52.0 | 56.0 |

| 10.0 | 10.5 | 11.0 | 12.0 | ||||

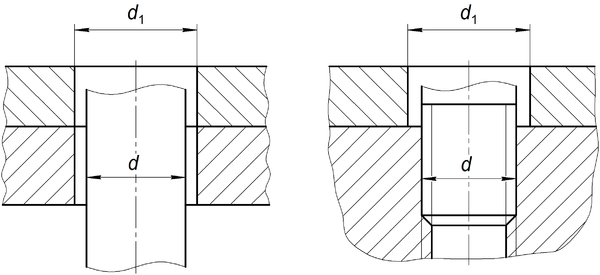

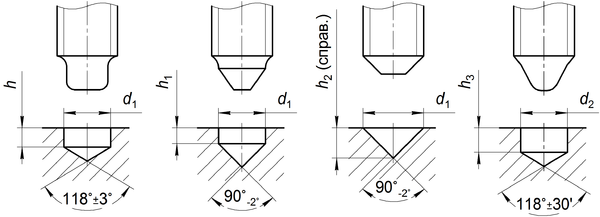

Отверстия под установочные винты (по ГОСТ 12415-66)

| Диаметр резьбы винта | d 1 (отклонение по H14) | d 2 (отклонение по H12) | h | h1 | h2 (справ.) | h3 (отклонение ± ) |

|---|---|---|---|---|---|---|

| Отклонение ± | ||||||

| 2.5 | 1.7 | - | 1.0 | - | 0.8 | - |

| 3.0 | 2.0 | - | 1.2 | - | 1.0 | - |

| 4.0 | 2.5 | - | 1.6 | - | 1.2 | - |

| 5.0 | 3.5 | 3.0 | 1.6 | - | 1.7 | 3 |

| 6.0 | 4.5 | 4.0 | 2.0 | 1.0 | 2.2 | 4 |

| 8.0 | 6.0 | 5.5 | 2.5 | 1.0 | 3.0 | 5 |

| 10.0 | 7.0 | 6.4 | 3.0 | 1.2 | 3.5 | 6 |

| 12.0 | 9.0 | 8.4 | 4.0 | 1.6 | 4.5 | 6 |

| 16.0 | 12.0 | - | 4.0 | 2.0 | 6.0 | - |

| 20.0 | 15.0 | - | 6.0 | 2.5 | 9.0 | - |

| 24.0 | 18.0 | - | 6.0 | 2.5 | 9.0 | - |

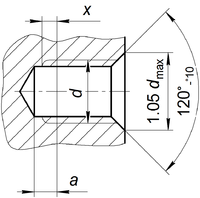

Размеры сбегов и недорезов для внутренней метрической резьбы по ГОСТ 10549-80

| Шаг резьбы P | Сбег x, не более | Недорез а, не более | ||||

|---|---|---|---|---|---|---|

| нормальный | короткий | длинный | нормальный | короткий | длинный | |

| 0.20 | 0.4 | 0.3 | 0.8 | 1.6 | 1.0 | 2.0 |

| 0.25 | 0.5 | 0.3 | 1.0 | 1.8 | 1.2 | 2.5 |

| 0.30 | 0.6 | 0.4 | 1.2 | 2.0 | 1.2 | 2.8 |

| 0.35 | 0.7 | 0.4 | 1.4 | 2.2 | 1.5 | 3.2 |

| 0.40 | 0.8 | 0.6 | 1.6 | 2.5 | 1.5 | 3.5 |

| 0.45 | 0.9 | 0.6 | 1.8 | 3.0 | 2.0 | 4.0 |

| 0.50 | 1.0 | 0.8 | 2.0 | 3.0 | 2.0 | 5.0 |

| 0.60 | 1.2 | 0.8 | 2.4 | 3.5 | 2.5 | 5.5 |

| 0.70 | 1.4 | 1.0 | 2.8 | 3.5 | 2.5 | 6.0 |

| 0.75 | 1.5 | 1.0 | 3.0 | 4.0 | 2.5 | 7.0 |

| 0.80 | 1.6 | 1.2 | 3.2 | 4.0 | 2.5 | 8.0 |

| 1.00 | 2.0 | 1.5 | 4.0 | 6.0 | 4.0 | 10.0 |

| 1.25 | 2.5 | 1.8 | 5.0 | 8.0 | 4.0 | 12.0 |

| 1.50 | 3.0 | 2.0 | 6.0 | 9.0 | 4.0 | 13.0 |

| 1.75 | 3.5 | 2.5 | 7.0 | 11.0 | 5.0 | 16.0 |

| 2.00 | 4.0 | 3.0 | 8.0 | 11.0 | 5.0 | 16.0 |

| 2.50 | 5.0 | 3.5 | 10.0 | 12.0 | 6.0 | 18.0 |

| 3.00 | 6.0 | 4.0 | 12.0 | 15.0 | 7.0 | 22.0 |

| 3.50 | 7.0 | 5.0 | 14.0 | 17.0 | 8.0 | 25.0 |

| 4.00 | 8.0 | 6.0 | 16.0 | 19.0 | 9.0 | 28.0 |

| 4.50 | 9.0 | 6.0 | 18.0 | 23.0 | 11.0 | 33.0 |

| 5.00 | 10.0 | 7.0 | 20.0 | 26.0 | 12.0 | 37.0 |

| 5.50 | 11.0 | 8.0 | 22.0 | 28.0 | 13.0 | 40.0 |

| 6.00 | 12.0 | 9.0 | 24.0 | 28.0 | 13.0 | 42.0 |

Рифление наружных поверхностей (по ГОСТ 21474-75)

Рисунок

На чертежах рифление показывается упрощенно, либо в пределах видимой рифленой поверхности, либо частично.

Фаска по ГОСТ 10948-64.

Размеры рифлений, рекомендуемые стандартом:

- Высота рифления h: для стали 0.25—0.7Р, для цветных металлов и сплавов 0.25—0.5Р;

- α=70° для рифлений по стали, α=90° для цветных металлов и сплавов.

- Зависимость шага Р от диаметра и ширины накатываемой поверхности указана ниже.

Рифления прямые для всех материалов

Размеры в мм

| Ширина накатываемой поверхности В | Диаметр накатываемой поверхности D | |||||

|---|---|---|---|---|---|---|

| до 8 | св. 8 до 16 | св. 16 до 32 | св. 32 до 63 | св. 63 до 125 | св. 125 | |

| Шаг рифлений P | ||||||

| До 4 | 0.5 | 0.5 | 0.6 | 0.6 | 0.8 | 1.0 |

| Св.4 до 8 | 0.6 | |||||

| Св.8 до 16 | 0.8 | 0.8 | ||||

| Св.16 до 32 | 1.0 | 1.0 | 1.2 | |||

| Св.32 | 1.2 | 1.6 | ||||

Рифления сетчатые

Размеры в мм

| Материал заготовки | Ширина накатываемой поверхности B | Диаметр накатываемой поверхности D | |||||

|---|---|---|---|---|---|---|---|

| до 8 | св. 8 до 16 | св. 16 до 32 | св. 32 до 63 | св. 63 до 125 | св. 125 | ||

| Цветные металлы и сплавы | До 0.8 | - | 0.6 | 0.6 | 0.6 | 0.8 | - |

| Св. 8 до 16 | 0.8 | 0.8 | |||||

| Св. 16 до 32 | 1.0 | 1.0 | |||||

| Св. 32 | 1.2 | 1.6 | |||||

| Сталь | До 0.8 | 0.8 | 0.8 | - | |||

| Св. 8 до 16 | 0.8 | 1.0 | 1.0 | 1.0 | |||

| Св. 16 до 32 | 1.2 | 1.2 | |||||

| Св. 32 | 1.6 | 2.0 | |||||

Условное обозначение рифлений наносят на полке линии-выноски.

В условиях обозначениях указывают: вид рифления, шаг Р и номер ГОСТа.

Например:

- Рифление прямое 0.8 ГОСТ 21474-75

- Рифление сетчатое 1.2 ГОСТ 21474-75

Пружины. Изображение по ГОСТ 2.401-68 (СТ СЭВ 1185-78)

Изображение пружин на чертежах

Все пружины на чертежах изображают в свободном состоянии, т.е. исходя из условия, что пружина не испытывает внешних усилий. Винтовые пружины независимо от их рабочего положения изображают с осью, расположенной параллельно основой надписи. На плоскости проекций, параллельной оси винтовой пружины, синусоиды, изображающие контуры витков, заменяют прямыми линиями, соединяющими соответствующие участки контура или поперечного сечения витка. На чертежах пружины изображают только с правой навивкой, направление же навивки указывают в технических требованиях.

Для повышения надежности работы пружины сжатия на ее концах выполняются опорные поверхности. Для создания опорных поверхностей на каждом конце пружины поджимается обычно по ¾ витка, у которых шлифуются опорные поверхности на ¾ окружности. Благодаря этому пружина помимо рабочих витков будет иметь 1.5 поджатых и шлифованных витка, называемых опорными или нерабочими витками. У пружин диаметром до 1 мм концы могут быть не поджаты и не шлифованы.

Пружины растяжения изображают с навивкой вплотную, т.е. без зазора между витками, следовательно, в свободном состоянии шаг пружины равен диаметру проволоки. Все витки пружины рабочие.

У винтовой пружины с числом рабочих витков более четырех с каждого конца изображают 1-2 таких витка, кроме опорных. Остальные витки не изображают, а по всей длине пружины проводят осевые линии через центры сечения витков. В связи с тем, что некоторые параметры пружины (шаг, число витков и длина пружины) связаны между собой определенными соотношениями, на чертежах пружин отдельные размеры приводят как справочные. Так, учитывая, что диаметр проволоки входит в указание сортамента материала в основной надписи, на чертеже этот размер является справочным.

Пружины сжатия

Исходные данные: d - диаметр проволоки; D - наружный диаметр пружины (или D1 - внутренний диаметр пружины); t - шаг пружины в нерабочем (свободном) состоянии; n - число рабочих витков.

По этим данным определяют: полное число витков n1 = n + 1.5 (найденное число витков округляют до 0.5 витка); длину пружины в свободном состоянии H0 = nt + 0.75d.

Пружины растяжения

Для вычерчивания пружины определяют:

- длину пружины (без зацепов) Н0 = d (n + 1);

- длину пружины между зацепами Н0 = Н + 2(D - d);

- внутренний диаметр зацепов D0 = D - 2d;

- радиус гибки зацепов R = 0.5D2;

- зев зацепов b = 0.3D2.