SW Motion Группа 3640103/80301 (13642/3) 2019 год — различия между версиями

(→Результаты моделирования) |

Адель (обсуждение | вклад) м |

||

| (не показано 38 промежуточных версий 4 участников) | |||

| Строка 11: | Строка 11: | ||

[[File:12var_4_2.JPG|thumbnail|right|Задание]] | [[File:12var_4_2.JPG|thumbnail|right|Задание]] | ||

| − | Для моделирования выбран вариант РМ-12. В данном моделировании представлена модель рычажного механизма состоящего из | + | Для моделирования выбран вариант РМ-12. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, одного ползуна, двух вращательных опор, одной поступательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунок 5 совершать возвратно-поступательное движение. |

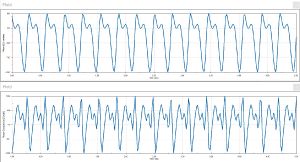

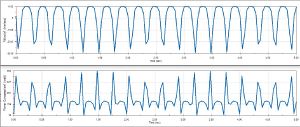

[[File:12var_plots.JPG|thumbnail|right|Эпюры скорости и потребления энергии]] | [[File:12var_plots.JPG|thumbnail|right|Эпюры скорости и потребления энергии]] | ||

| − | Был выбран вариант размеров №0. Частота вращения входного звена составляет 190 об/мин | + | Был выбран вариант размеров №0. Частота вращения входного звена составляет 190 об/мин. |

| − | {{#widget:YouTube|id=}} | + | {{#widget:YouTube|id=jl4LwMEma7s}} |

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

| Строка 65: | Строка 65: | ||

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования. | В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования. | ||

| − | {{#widget:YouTube|id=}} | + | {{#widget:YouTube|id=79AT9WEW_Q0}} |

| − | {{#widget:YouTube|id=}} | + | {{#widget:YouTube|id=9O6rde04fzs}} |

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

| Строка 76: | Строка 76: | ||

== [[Веремеев Владимир]] == | == [[Веремеев Владимир]] == | ||

===<big>Рычажный механизм</big>=== | ===<big>Рычажный механизм</big>=== | ||

| + | |||

| + | ====Описание моделирования==== | ||

| + | |||

| + | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | ||

| + | |||

| + | [[File:21918.jpg|thumbnail|right|Задание]] | ||

| + | [[File:Velopower.JPG|thumbnail|right|Эпюры скорости и мощности]] | ||

| + | |||

| + | Для моделирования выбран вариант РМ-04. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, двух ползунов, двух вращательных опор, одной поступательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунки 2 и 4 совершать возвратно-поступательное движение. | ||

| + | |||

| + | Был выбран вариант размеров №0. Частота вращения входного звена составляет 210 об/мин. Сила полезного сопротивления составляет 1500 Н. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | |||

| + | |||

| + | {{#widget:YouTube|id=IgkaDUpE59o}} | ||

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

| + | [[File:777777777.JPG|thumbnail|right|Задание]] | ||

| + | ====Описание моделирования==== | ||

| + | В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion. | ||

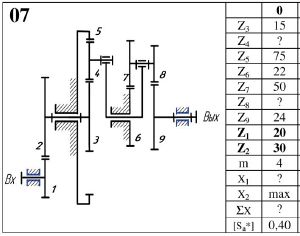

| + | <br> Для моделирования выбран вариант 7, вариант размеров №0. | ||

| + | На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 210 об/мин. | ||

| − | === | + | Скорости вращения отдельных колес представлены в таблице: |

| + | <br> | ||

| + | {| class="wikitable" width="300" floating="center" | ||

| + | !Позиция колеса [-] | ||

| + | !Скорость [град/сек] | ||

| + | |- | ||

| + | |1 | ||

| + | |(-1260) | ||

| + | |- | ||

| + | |2 | ||

| + | |802 | ||

| + | |- | ||

| + | |3 | ||

| + | |802 | ||

| + | |- | ||

| + | |4 | ||

| + | |(-281) | ||

| + | |- | ||

| + | |5 | ||

| + | |0(закреплено) | ||

| + | |- | ||

| + | |6 | ||

| + | |0(закреплено) | ||

| + | |- | ||

| + | |7 | ||

| + | |69 | ||

| + | |- | ||

| + | |8 | ||

| + | |69 | ||

| + | |- | ||

| + | |9 | ||

| + | |32 | ||

| + | |- | ||

| + | |} | ||

| + | <br> | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации с сопряжением "3d-контакт" наблюдается постоянная скорость выходного вала, независимо от люфта. Таким образом при оценке среднего значения скорости выходного колеса передаточное отношение передачи не зависит от вида моделирования. | ||

| + | |||

| + | {{#widget:YouTube|id=uFp0DcYNOTA}} | ||

| + | {{#widget:YouTube|id=-bXLl-_iX7g}} | ||

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

| Строка 90: | Строка 147: | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| − | |||

== [[Григорьев Александр]] == | == [[Григорьев Александр]] == | ||

===<big>Рычажный механизм</big>=== | ===<big>Рычажный механизм</big>=== | ||

| + | ====Описание моделирования==== | ||

| + | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | ||

| + | [[File:Рм-30.png|thumb|right|Задание РМ-30]] | ||

| + | |||

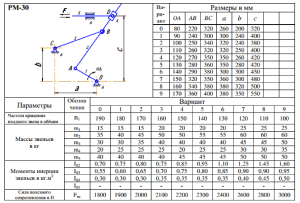

| + | Для моделирования выбран вариант РМ-30. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, одного ползуна, двух вращательных опор, одной поступательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунок 5 совершать возвратно-поступательное движение. | ||

| + | [[File:Эпюры рм-30.png|thumb|right|Эпюры скорости и потребления энергии]] | ||

| + | Был выбран вариант размеров №0. Частота вращения входного звена составляет 190 об/мин. | ||

| − | = | + | {{#widget:YouTube|id=HgqAd8jNob8}} |

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

| − | |||

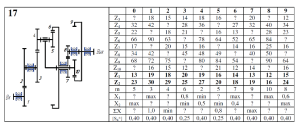

====Описание моделирования==== | ====Описание моделирования==== | ||

| + | В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion. | ||

| + | [[File:Задание 4 2.png|thumb|right|Задание 17]] | ||

| + | <br> Для моделирования выбран вариант 17, вариант размеров №0. | ||

| + | На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 50 об/мин. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | Скорости вращения отдельных колес представлены в таблице: | ||

| + | <br> | ||

| + | {| class="wikitable" width="300" floating="center" | ||

| + | !Позиция колеса [-] | ||

| + | !Скорость [град/сек] | ||

| + | |- | ||

| + | |1 | ||

| + | |(-300) | ||

| + | |- | ||

| + | |2 | ||

| + | |170 | ||

| + | |- | ||

| + | |3 | ||

| + | |170 | ||

| + | |- | ||

| + | |4 | ||

| + | |(-46) | ||

| + | |- | ||

| + | |5 | ||

| + | |(-46) | ||

| + | |- | ||

| + | |6 | ||

| + | |(-7) | ||

| + | |- | ||

| + | |7 | ||

| + | |(-7) | ||

| + | |- | ||

| + | |8 | ||

| + | |3 | ||

| + | |- | ||

| + | |9 | ||

| + | |3 | ||

| + | |- | ||

| + | |10 | ||

| + | |13 | ||

| + | |} | ||

| + | <br> | ||

| + | |||

| + | В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования. | ||

| + | |||

| + | {{#widget:YouTube|id=3XwpwMT9anI}} | ||

| + | {{#widget:YouTube|id=EqG35ofr-n0}} | ||

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

| + | В данном задании было предложено смоделировать подвеску в SolidWorks Motion. Для моделирования была выбрана ситуация, где большой внедорожник с массивными колесами пробирается через полосу препятствий. На перемычках были математически заданы пружины и демпферы, чтобы корпус не терял устойчивость. Жёсткость каждой пружины(k), в итоге, составила 1000 Н*мм и коэффициент демпфирования(с) 10 Н*с/мм . После создания моделей были созданы вращающиеся двигатели на каждое из колес со скоростью вращения 100 оборотов/минуту. | ||

| + | |||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | |||

| + | {{#widget:YouTube|id=4RD0XUczFh0}} | ||

== [[Гусева Мария]] == | == [[Гусева Мария]] == | ||

| Строка 113: | Строка 225: | ||

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | ||

[[File:Рычажный механизм задание на сайт.jpg|thumbnail|right|Задание]] | [[File:Рычажный механизм задание на сайт.jpg|thumbnail|right|Задание]] | ||

| − | <br> Для моделирования выбран вариант РМ-08. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, двух ползунов, вращательной опоры, двух поступательных опор, двух реек и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а рейка 5 совершать возвратно-поступательное движение. | + | [[File:Aaaaa1.PNG|thumbnail|right|Графики скорости и мощности]] |

| + | <br> Для моделирования выбран вариант РМ-08, вариант размеров №0. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, двух ползунов, вращательной опоры, двух поступательных опор, двух реек и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а рейка 5 совершать возвратно-поступательное движение. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | |||

| + | {{#widget:YouTube|id=xi2nxTYj11E}} | ||

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

| Строка 168: | Строка 283: | ||

При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации с сопряжением "3d-контакт" наблюдается постоянная скорость выходного вала, независимо от люфта. Таким образом при оценке среднего значения скорости выходного колеса передаточное отношение передачи не зависит от вида моделирования. | При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации с сопряжением "3d-контакт" наблюдается постоянная скорость выходного вала, независимо от люфта. Таким образом при оценке среднего значения скорости выходного колеса передаточное отношение передачи не зависит от вида моделирования. | ||

| − | {{#widget:YouTube|id=}} | + | {{#widget:YouTube|id=tpbRiIEjXgg}} |

| − | {{#widget:YouTube|id=}} | + | {{#widget:YouTube|id=ptG4_wPsfeI}} |

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

| Строка 180: | Строка 295: | ||

===<big>Рычажный механизм</big>=== | ===<big>Рычажный механизм</big>=== | ||

| + | |||

| + | ====Описание моделирования==== | ||

| + | |||

| + | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | ||

| + | |||

| + | [[File:21918.jpg|thumbnail|right|Задание]] | ||

| + | [[File:Velopower.JPG|thumbnail|right|Эпюры скорости и мощности]] | ||

| + | |||

| + | Для моделирования выбран вариант РМ-04. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, двух ползунов, двух вращательных опор, одной поступательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунки 2 и 4 совершать возвратно-поступательное движение. | ||

| + | |||

| + | Был выбран вариант размеров №0. Частота вращения входного звена составляет 210 об/мин. Сила полезного сопротивления составляет 1500 Н. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | |||

| + | |||

| + | {{#widget:YouTube|id=yjJCWgdIMAQ}} | ||

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

| + | [[File:777777777.JPG|thumbnail|right|Задание]] | ||

| + | ====Описание моделирования==== | ||

| + | В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion. | ||

| + | <br> Для моделирования выбран вариант 7, вариант размеров №0. | ||

| + | На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 210 об/мин. | ||

| − | === | + | Скорости вращения отдельных колес представлены в таблице: |

| + | <br> | ||

| + | {| class="wikitable" width="300" floating="center" | ||

| + | !Позиция колеса [-] | ||

| + | !Скорость [град/сек] | ||

| + | |- | ||

| + | |1 | ||

| + | |(-1260) | ||

| + | |- | ||

| + | |2 | ||

| + | |802 | ||

| + | |- | ||

| + | |3 | ||

| + | |802 | ||

| + | |- | ||

| + | |4 | ||

| + | |(-281) | ||

| + | |- | ||

| + | |5 | ||

| + | |0(закреплено) | ||

| + | |- | ||

| + | |6 | ||

| + | |0(закреплено) | ||

| + | |- | ||

| + | |7 | ||

| + | |69 | ||

| + | |- | ||

| + | |8 | ||

| + | |69 | ||

| + | |- | ||

| + | |9 | ||

| + | |32 | ||

| + | |- | ||

| + | |} | ||

| + | <br> | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации с сопряжением "3d-контакт" наблюдается постоянная скорость выходного вала, независимо от люфта. Таким образом при оценке среднего значения скорости выходного колеса передаточное отношение передачи не зависит от вида моделирования. | ||

| + | |||

| + | {{#widget:YouTube|id=yFJo32gklbA}} | ||

| + | {{#widget:YouTube|id=Uk38da4pVhs}} | ||

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

| Строка 200: | Строка 372: | ||

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | ||

[[File:Рычажный механизм РМ-14.png|thumbnail|right|Задание]] | [[File:Рычажный механизм РМ-14.png|thumbnail|right|Задание]] | ||

| − | <br> Для моделирования выбран вариант РМ-14_0. В данном моделировании представлена модель рычажного механизма состоящего из кривошипа, шатуна, двух поступательных опор, двух | + | <br> Для моделирования выбран вариант РМ-14_0. В данном моделировании представлена модель рычажного механизма состоящего из кривошипа, шатуна, двух поступательных опор, двух ползунов, рейки и вращательного двигателя, действующего на кривошип 1. Кривошип 1 должен вращаться под действием двигателя, а рейка 5 совершать возвратно-поступательное движение. |

Скорость входного звена-210 об/мин. | Скорость входного звена-210 об/мин. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| Строка 242: | Строка 414: | ||

|- | |- | ||

|8 | |8 | ||

| − | | | + | |10 сложное вращение |

|- | |- | ||

|9 | |9 | ||

| − | | | + | |10 сложное вращение |

|- | |- | ||

|10 | |10 | ||

| Строка 268: | Строка 440: | ||

== [[Ткаченко Дарья]] == | == [[Ткаченко Дарья]] == | ||

===<big>Рычажный механизм</big>=== | ===<big>Рычажный механизм</big>=== | ||

| + | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion. | ||

| + | [[File:Задание.jpg|thumbnail|right|Задание]] | ||

| + | Для моделирования выбран вариант РМ-05. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, двух ползунов, вращательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунки 3 и 5 совершать возвратно-поступательное движение. | ||

| + | Был выбран вариант размеров №0. | ||

| + | [[File:5var_plots.JPG|thumbnail|right|Скорости и потребление энергии]] | ||

| + | Частота вращения входного звена составляет 200 об/мин. | ||

| + | Сила полезного сопротивления составляет 1600 Н. | ||

| + | |||

| + | {{#widget:YouTube|id=Dsj1Ch_O4gw}} | ||

| + | |||

| + | ===<big>Зубчатый механизм</big>=== | ||

| + | |||

| + | ====Описание моделирования==== | ||

| + | В данной задаче необходимо смоделировать и провести динамический расчет в SolidWorks Motion рычажного механизма двумя способами: редуктор и 3d-контакт. | ||

| + | [[File:4_3var5.JPG|thumbnail|right|Задание]] | ||

| + | Для моделирования выбран вариант 5, вариант размеров №0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 50 об/мин. | ||

| + | |||

| + | ====Результаты моделирования==== | ||

| + | Скорости вращения отдельных колес представлены в таблице: | ||

| + | <br> | ||

| + | {| class="wikitable" width="300" floating="center" | ||

| + | !Позиция колеса [-] | ||

| + | !Скорость [град/сек] | ||

| + | |- | ||

| + | |1 | ||

| + | |300 | ||

| + | |- | ||

| + | |2 | ||

| + | |(-223) | ||

| + | |- | ||

| + | |3 | ||

| + | |(-223) | ||

| + | |- | ||

| + | |4 | ||

| + | |83 | ||

| + | |- | ||

| + | |5 | ||

| + | |83 | ||

| + | |- | ||

| + | |6 | ||

| + | |(-86) | ||

| + | |- | ||

| + | |7 | ||

| + | |(-86) | ||

| + | |- | ||

| + | |8 | ||

| + | |0(закреплено) | ||

| + | |- | ||

| + | |9 | ||

| + | |(-33) | ||

| + | |- | ||

| + | |10 | ||

| + | |33 | ||

| + | |- | ||

| + | |11 | ||

| + | |(-9) | ||

| + | |} | ||

| + | <br> | ||

| + | |||

| + | В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования. | ||

| + | |||

| + | {{#widget:YouTube|id=JbZU5BBWEZM}} | ||

| + | {{#widget:YouTube|id=J5OhuihI7xU}} | ||

| + | |||

| + | ===<big>Моделирования подвески транспортного средства</big>=== | ||

| + | |||

| + | ====Описание моделирования==== | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | == [[Шаповаленко Никита]] == | ||

| + | ===<big>Рычажный механизм</big>=== | ||

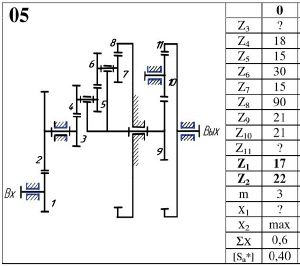

| + | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

| ||

| + | [[File:24 0.png|300px|thumbnail|right|Задание]] | ||

| + | Для моделирования выбран вариант РМ-24_0. В данном моделировании представлена модель рычажного механизма, состоящего из двух рычагов, одной опоры и двух ползунов. Рычаг 1 должен вращаться под действием двигателя, а ползун 5 совершать возвратно-поступательное движение. Скорость входного звена-210 об/мин. | ||

| + | |||

| + | ====Результаты моделирования==== | ||

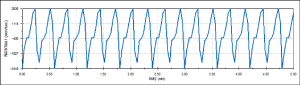

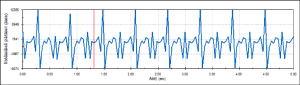

| + | [[File:Speed.png|300px|thumbnail|right|Эпюра скорости]] | ||

| + | [[File:Moshnost.png|300px|thumbnail|left|Эпюра мощности]] | ||

| + | {{#widget:YouTube|id=pMtQLgpw8y0}} | ||

===<big>Зубчатый механизм</big>=== | ===<big>Зубчатый механизм</big>=== | ||

| + | |||

====Описание моделирования==== | ====Описание моделирования==== | ||

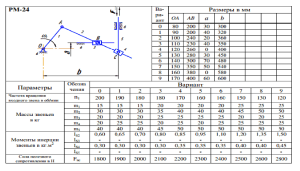

| + | <br> В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 17_0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 100 об/мин. | ||

| + | |||

| + | [[File:17.png|thumbnail|right|Задание]] | ||

| + | Скорости вращения отдельных колес представлены в таблице: | ||

| + | <br> | ||

| + | {| class="wikitable" width="300" floating="center" | ||

| + | !Позиция колеса | ||

| + | !Скорость [град/сек] | ||

| + | |- | ||

| + | |1 вход | ||

| + | |600 обратный | ||

| + | |- | ||

| + | |2 | ||

| + | |307 | ||

| + | |- | ||

| + | |3 | ||

| + | |307 | ||

| + | |- | ||

| + | |4 | ||

| + | |32 | ||

| + | |- | ||

| + | |5 | ||

| + | |32 | ||

| + | |- | ||

| + | |6 | ||

| + | |90 обратный | ||

| + | |- | ||

| + | |7 | ||

| + | |90 обратный | ||

| + | |- | ||

| + | |8 | ||

| + | |68 | ||

| + | |- | ||

| + | |9 | ||

| + | |68 | ||

| + | |- | ||

| + | |10 | ||

| + | |90 | ||

| + | |} | ||

| + | <br> | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

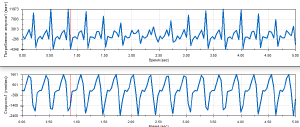

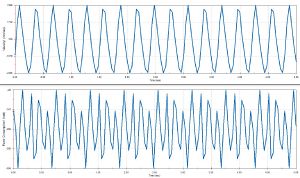

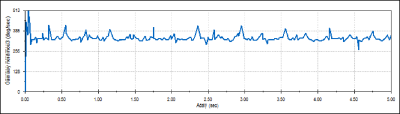

| + | В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования. | ||

| + | [[File:Редуктор.png|400px|thumbnail|right|top|Скорость при сопряжении редуктор]] | ||

| + | [[File:3Д.png|400px|thumbnail|right|top|Колебание скорости при сопряжении 3d контакт]] | ||

| + | {{#widget:YouTube|id=OA7v8oLGchk}} | ||

| + | {{#widget:YouTube|id=flzO_vvchf0}} | ||

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

| + | В данном задании было предложено смоделировать подвеску в SolidWorks Motion. Для моделирования была выбрана ситуация, где большой внедорожник с массивными колесами пробирается через полосу препятствий. На перемычках были математически заданы пружины и демпферы, чтобы корпус не терял устойчивость. Жёсткость каждой пружины(k), в итоге, составила 1000 Н*мм/градусов. После создания моделей были созданы вращающиеся двигатели на каждое из колес со скоростью вращения 100 оборотов/минуту. | ||

| + | |||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

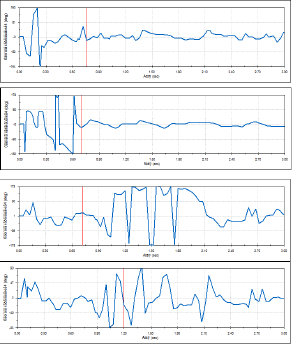

| − | + | В результате анализа модели были подобраны оптимальные параметры.Сравнивались разные пружины и вовсе их отсутствие. На графиках видно, что где смена пиков была меньше всего, тот вариант и был оптимальным. Но не в случае, когда график на половине времени вышел на постоянный уровень - это неудачные пружины или вовсе их отсутствие | |

| + | [[File:Угловое перемещение.png|thumbnail|right|Угловые перемещения]] | ||

| + | {{#widget:YouTube|id=GU5xjF4XTEQ}} | ||

| + | {{#widget:YouTube|id=W1-9lqjgWMk}} | ||

| + | {{#widget:YouTube|id=3-21oLvT_Io}} | ||

| + | {{#widget:YouTube|id=mZo_sYqPBDw}} | ||

== [[Шаповаленко Никита]] == | == [[Шаповаленко Никита]] == | ||

===<big>Рычажный механизм</big>=== | ===<big>Рычажный механизм</big>=== | ||

| + | В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

| ||

| + | [[File:24 0.png|300px|thumbnail|right|Задание]] | ||

| + | Для моделирования выбран вариант РМ-24_0. В данном моделировании представлена модель рычажного механизма, состоящего из двух рычагов, одной опоры и двух ползунов. Рычаг 1 должен вращаться под действием двигателя, а ползун 5 совершать возвратно-поступательное движение. Скорость входного звена-210 об/мин. | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | [[File:Speed.png|300px|thumbnail|right|Эпюра скорости]] | ||

| + | [[File:Moshnost.png|300px|thumbnail|left|Эпюра мощности]] | ||

| + | {{#widget:YouTube|id=pMtQLgpw8y0}} | ||

| + | ===<big>Зубчатый механизм</big>=== | ||

| − | |||

====Описание моделирования==== | ====Описание моделирования==== | ||

| + | <br> В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 17_0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 100 об/мин. | ||

| + | |||

| + | [[File:17.png|thumbnail|right|Задание]] | ||

| + | Скорости вращения отдельных колес представлены в таблице: | ||

| + | <br> | ||

| + | {| class="wikitable" width="300" floating="center" | ||

| + | !Позиция колеса | ||

| + | !Скорость [град/сек] | ||

| + | |- | ||

| + | |1 вход | ||

| + | |600 обратный | ||

| + | |- | ||

| + | |2 | ||

| + | |307 | ||

| + | |- | ||

| + | |3 | ||

| + | |307 | ||

| + | |- | ||

| + | |4 | ||

| + | |32 | ||

| + | |- | ||

| + | |5 | ||

| + | |32 | ||

| + | |- | ||

| + | |6 | ||

| + | |90 обратный | ||

| + | |- | ||

| + | |7 | ||

| + | |90 обратный | ||

| + | |- | ||

| + | |8 | ||

| + | |68 | ||

| + | |- | ||

| + | |9 | ||

| + | |68 | ||

| + | |- | ||

| + | |10 | ||

| + | |90 | ||

| + | |} | ||

| + | <br> | ||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| + | В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования. | ||

| + | [[File:Редуктор.png|400px|thumbnail|right|top|Скорость при сопряжении редуктор]] | ||

| + | [[File:3Д.png|400px|thumbnail|right|top|Колебание скорости при сопряжении 3d контакт]] | ||

| + | {{#widget:YouTube|id=OA7v8oLGchk}} | ||

| + | {{#widget:YouTube|id=flzO_vvchf0}} | ||

===<big>Моделирования подвески транспортного средства</big>=== | ===<big>Моделирования подвески транспортного средства</big>=== | ||

====Описание моделирования==== | ====Описание моделирования==== | ||

| + | В данном задании было предложено смоделировать подвеску в SolidWorks Motion. Для моделирования была выбрана ситуация, где большой внедорожник с массивными колесами пробирается через полосу препятствий. На перемычках были математически заданы пружины и демпферы, чтобы корпус не терял устойчивость. Жёсткость каждой пружины(k), в итоге, составила 1000 Н*мм/градусов. После создания моделей были созданы вращающиеся двигатели на каждое из колес со скоростью вращения 100 оборотов/минуту. | ||

| + | |||

====Результаты моделирования==== | ====Результаты моделирования==== | ||

| − | + | В результате анализа модели были подобраны оптимальные параметры.Сравнивались разные пружины и вовсе их отсутствие. На графиках видно, что где смена пиков была меньше всего, тот вариант и был оптимальным. Но не в случае, когда график на половине времени вышел на постоянный уровень - это неудачные пружины или вовсе их отсутствие | |

| + | [[File:Угловое перемещение.png|thumbnail|right|Угловые перемещения]] | ||

| + | {{#widget:YouTube|id=GU5xjF4XTEQ}} | ||

| + | {{#widget:YouTube|id=W1-9lqjgWMk}} | ||

| + | {{#widget:YouTube|id=3-21oLvT_Io}} | ||

| + | {{#widget:YouTube|id=mZo_sYqPBDw}} | ||

==Назад на [[SolidWorks Motion]]== | ==Назад на [[SolidWorks Motion]]== | ||

Текущая версия на 21:00, 10 июня 2020

Назад на SolidWorks Motion

Результаты моделирования механизмов в ПО "SolidWorks Motion" Группа 3640103/80301 (13642/3) осень 2019 год

Содержание

Вакильева Адель[править]

Рычажный механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

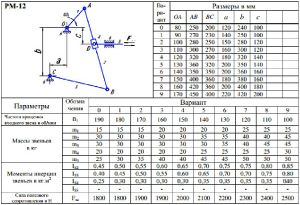

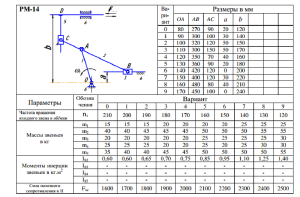

Для моделирования выбран вариант РМ-12. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, одного ползуна, двух вращательных опор, одной поступательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунок 5 совершать возвратно-поступательное движение.

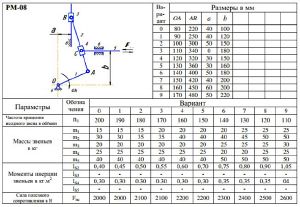

Был выбран вариант размеров №0. Частота вращения входного звена составляет 190 об/мин.

Зубчатый механизм[править]

Описание моделирования[править]

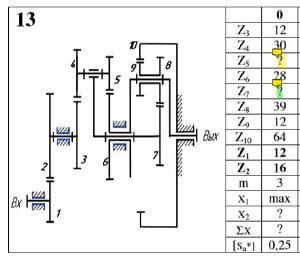

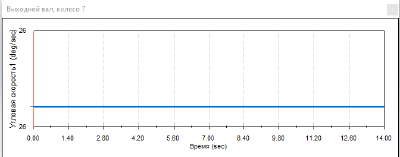

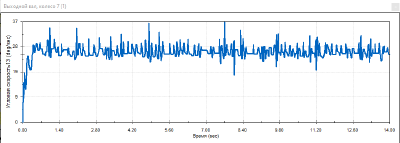

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

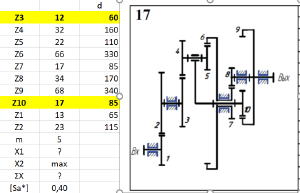

Для моделирования выбран вариант 13, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 100 об/мин.

Результаты моделирования[править]

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 600 |

| 2 | (-422) |

| 3 | (-422) |

| 4 | 256 |

| 5 | 256 |

| 6 | 3 |

| 7 | 82 |

| 8 | (-19) |

| 9 | (-19) |

| 10 | 0(закреплено) |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Результаты моделирования[править]

Веремеев Владимир[править]

Рычажный механизм[править]

Описание моделирования[править]

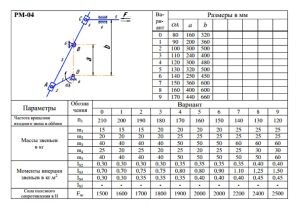

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-04. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, двух ползунов, двух вращательных опор, одной поступательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунки 2 и 4 совершать возвратно-поступательное движение.

Был выбран вариант размеров №0. Частота вращения входного звена составляет 210 об/мин. Сила полезного сопротивления составляет 1500 Н.

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

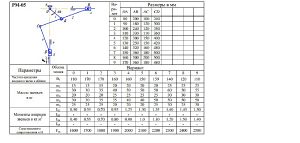

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 7, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 210 об/мин.

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | (-1260) |

| 2 | 802 |

| 3 | 802 |

| 4 | (-281) |

| 5 | 0(закреплено) |

| 6 | 0(закреплено) |

| 7 | 69 |

| 8 | 69 |

| 9 | 32 |

Результаты моделирования[править]

При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации с сопряжением "3d-контакт" наблюдается постоянная скорость выходного вала, независимо от люфта. Таким образом при оценке среднего значения скорости выходного колеса передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Результаты моделирования[править]

Григорьев Александр[править]

Рычажный механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-30. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, одного ползуна, двух вращательных опор, одной поступательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунок 5 совершать возвратно-поступательное движение.

Был выбран вариант размеров №0. Частота вращения входного звена составляет 190 об/мин.

Зубчатый механизм[править]

Описание моделирования[править]

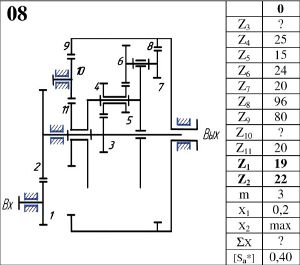

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 17, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 50 об/мин.

Результаты моделирования[править]

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | (-300) |

| 2 | 170 |

| 3 | 170 |

| 4 | (-46) |

| 5 | (-46) |

| 6 | (-7) |

| 7 | (-7) |

| 8 | 3 |

| 9 | 3 |

| 10 | 13 |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

В данном задании было предложено смоделировать подвеску в SolidWorks Motion. Для моделирования была выбрана ситуация, где большой внедорожник с массивными колесами пробирается через полосу препятствий. На перемычках были математически заданы пружины и демпферы, чтобы корпус не терял устойчивость. Жёсткость каждой пружины(k), в итоге, составила 1000 Н*мм и коэффициент демпфирования(с) 10 Н*с/мм . После создания моделей были созданы вращающиеся двигатели на каждое из колес со скоростью вращения 100 оборотов/минуту.

Результаты моделирования[править]

Гусева Мария[править]

Рычажный механизм[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

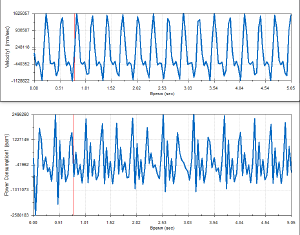

Для моделирования выбран вариант РМ-08, вариант размеров №0. В данном моделировании представлена модель рычажного механизма состоящего из двух рычагов, двух ползунов, вращательной опоры, двух поступательных опор, двух реек и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а рейка 5 совершать возвратно-поступательное движение.

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 8, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 50 об/мин.

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | (-300) |

| 2 | 254 |

| 3 | 182 |

| 4 | 284 |

| 5 | 284 |

| 6 | 236 |

| 7 | (-1478) |

| 8 | (-54) |

| 9 | (-54) |

| 10 | (-162) |

| 11 | 254 |

Результаты моделирования[править]

При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации с сопряжением "3d-контакт" наблюдается постоянная скорость выходного вала, независимо от люфта. Таким образом при оценке среднего значения скорости выходного колеса передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Результаты моделирования[править]

Пеева Алиса[править]

Рычажный механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-04. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, двух ползунов, двух вращательных опор, одной поступательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунки 2 и 4 совершать возвратно-поступательное движение.

Был выбран вариант размеров №0. Частота вращения входного звена составляет 210 об/мин. Сила полезного сопротивления составляет 1500 Н.

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 7, вариант размеров №0.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 210 об/мин.

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | (-1260) |

| 2 | 802 |

| 3 | 802 |

| 4 | (-281) |

| 5 | 0(закреплено) |

| 6 | 0(закреплено) |

| 7 | 69 |

| 8 | 69 |

| 9 | 32 |

Результаты моделирования[править]

При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации с сопряжением "3d-контакт" наблюдается постоянная скорость выходного вала, независимо от люфта. Таким образом при оценке среднего значения скорости выходного колеса передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Результаты моделирования[править]

Султан Руслан[править]

Рычажный механизм[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-14_0. В данном моделировании представлена модель рычажного механизма состоящего из кривошипа, шатуна, двух поступательных опор, двух ползунов, рейки и вращательного двигателя, действующего на кривошип 1. Кривошип 1 должен вращаться под действием двигателя, а рейка 5 совершать возвратно-поступательное движение.

Скорость входного звена-210 об/мин.

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

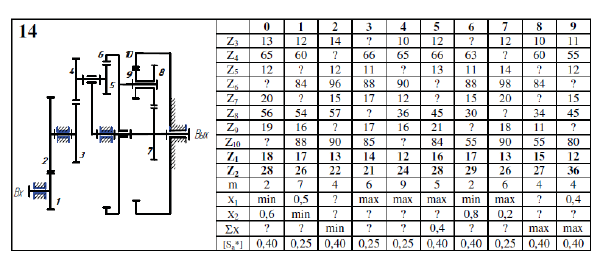

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 14, вариант размеров №6.

На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 250 об/мин.

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса | Скорость [град/сек] |

|---|---|

| 1 вход | 1500 |

| 2 | 879 |

| 3 | 879 |

| 4 | 164 сложное вращение |

| 5 | 164 сложное вращение |

| 6 | 2 |

| 7 выход | 26 |

| 8 | 10 сложное вращение |

| 9 | 10 сложное вращение |

| 10 | 0 закреплено |

Результаты моделирования[править]

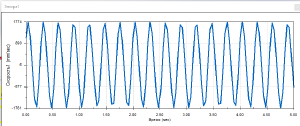

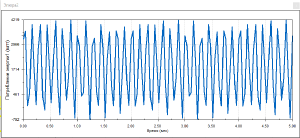

При расчетах использовалось два варианта сопряжения - "Механический редуктор" и "3d-контакт". При использовании сопряжения "редуктор" скорости зубчатых колес не меняются со временем. В ситуации с сопряжением "3d-контакт" наблюдается колебание скорости выходного вала. На анимациии колебание скорости незаметно, поэтому приложена 1 анимация движения и 2 графика скоростей выходного вала при сопряжениях "редуктор" и "3d-контакт".

Моделирования манипулятора[править]

Описание моделирования[править]

В качестве дипломной работы было выбрано моделирование манипулятора. Для данного задания была создана анимация движения манипулятора с перетаскиванием предмета. В процессе моделирование был использован контроллер сопряжений, позволяющий создать различные положения манипулятора и затем перевести их в Solidworks Motion.

Результаты моделирования[править]

Ткаченко Дарья[править]

Рычажный механизм[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-05. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, двух ползунов, вращательной опоры, и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а ползунки 3 и 5 совершать возвратно-поступательное движение. Был выбран вариант размеров №0.

Частота вращения входного звена составляет 200 об/мин. Сила полезного сопротивления составляет 1600 Н.

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать и провести динамический расчет в SolidWorks Motion рычажного механизма двумя способами: редуктор и 3d-контакт.

Для моделирования выбран вариант 5, вариант размеров №0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 50 об/мин.

Результаты моделирования[править]

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [град/сек] |

|---|---|

| 1 | 300 |

| 2 | (-223) |

| 3 | (-223) |

| 4 | 83 |

| 5 | 83 |

| 6 | (-86) |

| 7 | (-86) |

| 8 | 0(закреплено) |

| 9 | (-33) |

| 10 | 33 |

| 11 | (-9) |

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

Результаты моделирования[править]

Шаповаленко Никита[править]

Рычажный механизм[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-24_0. В данном моделировании представлена модель рычажного механизма, состоящего из двух рычагов, одной опоры и двух ползунов. Рычаг 1 должен вращаться под действием двигателя, а ползун 5 совершать возвратно-поступательное движение. Скорость входного звена-210 об/мин.

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 17_0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 100 об/мин.

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса | Скорость [град/сек] |

|---|---|

| 1 вход | 600 обратный |

| 2 | 307 |

| 3 | 307 |

| 4 | 32 |

| 5 | 32 |

| 6 | 90 обратный |

| 7 | 90 обратный |

| 8 | 68 |

| 9 | 68 |

| 10 | 90 |

Результаты моделирования[править]

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

В данном задании было предложено смоделировать подвеску в SolidWorks Motion. Для моделирования была выбрана ситуация, где большой внедорожник с массивными колесами пробирается через полосу препятствий. На перемычках были математически заданы пружины и демпферы, чтобы корпус не терял устойчивость. Жёсткость каждой пружины(k), в итоге, составила 1000 Н*мм/градусов. После создания моделей были созданы вращающиеся двигатели на каждое из колес со скоростью вращения 100 оборотов/минуту.

Результаты моделирования[править]

В результате анализа модели были подобраны оптимальные параметры.Сравнивались разные пружины и вовсе их отсутствие. На графиках видно, что где смена пиков была меньше всего, тот вариант и был оптимальным. Но не в случае, когда график на половине времени вышел на постоянный уровень - это неудачные пружины или вовсе их отсутствие

Шаповаленко Никита[править]

Рычажный механизм[править]

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-24_0. В данном моделировании представлена модель рычажного механизма, состоящего из двух рычагов, одной опоры и двух ползунов. Рычаг 1 должен вращаться под действием двигателя, а ползун 5 совершать возвратно-поступательное движение. Скорость входного звена-210 об/мин.

Результаты моделирования[править]

Зубчатый механизм[править]

Описание моделирования[править]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 17_0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 100 об/мин.

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса | Скорость [град/сек] |

|---|---|

| 1 вход | 600 обратный |

| 2 | 307 |

| 3 | 307 |

| 4 | 32 |

| 5 | 32 |

| 6 | 90 обратный |

| 7 | 90 обратный |

| 8 | 68 |

| 9 | 68 |

| 10 | 90 |

Результаты моделирования[править]

В результате моделирования с использованием сопряжения "редуктор" и сопряжения "3d-контакт" было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства[править]

Описание моделирования[править]

В данном задании было предложено смоделировать подвеску в SolidWorks Motion. Для моделирования была выбрана ситуация, где большой внедорожник с массивными колесами пробирается через полосу препятствий. На перемычках были математически заданы пружины и демпферы, чтобы корпус не терял устойчивость. Жёсткость каждой пружины(k), в итоге, составила 1000 Н*мм/градусов. После создания моделей были созданы вращающиеся двигатели на каждое из колес со скоростью вращения 100 оборотов/минуту.

Результаты моделирования[править]

В результате анализа модели были подобраны оптимальные параметры.Сравнивались разные пружины и вовсе их отсутствие. На графиках видно, что где смена пиков была меньше всего, тот вариант и был оптимальным. Но не в случае, когда график на половине времени вышел на постоянный уровень - это неудачные пружины или вовсе их отсутствие