Установка электролитно-плазменного полирования струйным поливом — различия между версиями

(Новая страница: «=== Где и зачем используется === Электролитно-плазменный метод позволяет производить обра…») |

|||

| (не показана 1 промежуточная версия 1 участника) | |||

| Строка 1: | Строка 1: | ||

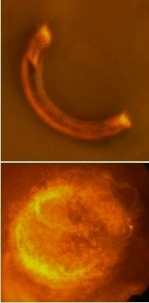

| + | [[File:Start1.jpg|thumb|Плазменная оболочка вокруг обрабатываемой заготовки (анод)]] | ||

| + | |||

=== Где и зачем используется === | === Где и зачем используется === | ||

| Строка 99: | Строка 101: | ||

[[File:07966.jpg]]<br /> | [[File:07966.jpg]]<br /> | ||

Замечено, что возможна не только полировка, но и размерная обработка заготовок, что открывает дополнительные перспективы использования струйного полива. В планах найти завод, специализирующийся на производстве штамповой оснастки, и взять опытные образцы для проведения исследований. | Замечено, что возможна не только полировка, но и размерная обработка заготовок, что открывает дополнительные перспективы использования струйного полива. В планах найти завод, специализирующийся на производстве штамповой оснастки, и взять опытные образцы для проведения исследований. | ||

| − | == | + | == Авторы == |

| − | + | Студенты 5 курса Политехнического института: Зарубин Денис и Хурамшин Максим <br /> | |

По всем вопросам и материалам: '''zarubinden@gmail.com''' | По всем вопросам и материалам: '''zarubinden@gmail.com''' | ||

Текущая версия на 00:06, 17 февраля 2016

Содержание

Где и зачем используется[править]

Электролитно-плазменный метод позволяет производить обработку изделий по следующим основным направлениям:

- полирование сложнопрофильных поверхностей ответственных деталей;

- зачистка заусенцев и скругление острых углов;

- декоративное полирование металлоизделий;

- очистка поверхности от загрязнений и подготовка ее под нанесение покрытий.

Физическая сущность[править]

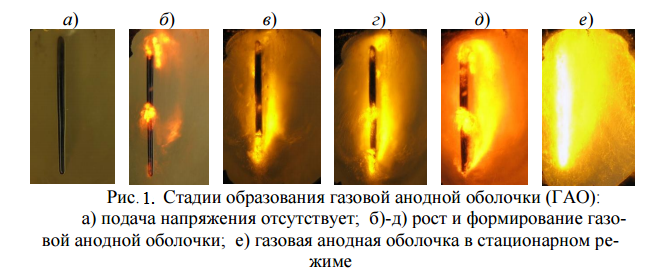

Обработка поверхности электролитно-плазменным методом основана на действии импульсных электрических разрядов, которые происходят в пароплазменной оболочке, образующейся вокруг изделия, погруженного в электролит. Обрабатываемая деталь является анодом, к которому подводится положительный потенциал, а к рабочей ванне подается отрицательный. Полирование металлов происходит в области напряжений 200–350 В и плотностей тока 0,2–0,5 А/см2. При напряжении более 200 В вокруг анода образуется устойчивая тонкая (50–100 мкм) пароплазменная оболочка (ППО), оттесняющая электролит от поверхности

металла и характеризующаяся малыми колебаниями тока. Напряженность электрического поля в оболочке достигает 104–105 В/см.

При температуре около 100 °С такая напряженность вызывает ионизацию паров, а также эмиссию ионов и электронов, необходимую для поддержания стационарного тлеющего электрического разряда в оболочке. Вблизи микровыступов напряженность электрического поля возрастает, и на этих участках возникают импульсные искровые разряды.

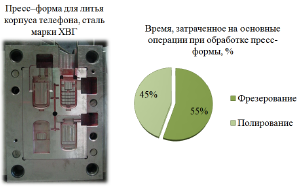

Метод ЭПП замечателен тем, что возможна обработка фактически любого токопроводящего материала произвольной формы. Эта особенность натолкнула меня на идею использовать ЭПП для финишной обработки штампов и пресс-форм.

Актуальность[править]

Проблема полирования штампов и пресс-форм для различной обработки давлением является крайне актуальной в машиностроении на сегодняшний день. Дело в том, что требования к качеству поверхности пресс-формы высоки, однако получить такую поверхность непросто. Так как это поверхность сложной формы, а зачастую еще и термообработанная, произвести ее полирование автоматически на какой-либо машине или автомате нереально. Поэтому подавляющее большинство операции полирования штампов до сих пор выполняются вручную и занимают уйму времени. На фоне современной автоматизации и унификации производства, проблема нахождения способа автоматического полирования требует скорейшего решения.

Метод ЭПП поддается автоматизации, а главное, в отличии от классической электрохимии, экологически безопасен. К сожалению, метод мало изучен, а наработки которые есть свидетельствуют о том, что сложнопрофильная поверхность полируется плохо, если процесс ЭПП производят погружением штампа в ванну.

Задачи[править]

Моя цель: осуществить электролитно-плазменное полирование поливом. Идея в том, что бы не погружать заготовку в ванну, а разработать установку, которая позволила бы производить ЭПП струйно, перемещая сопло подачи электролита по специальной программе, и тем самым обрабатывать любой сложный профиль.

Предполагается решить следующие задачи:

Конструкторские задачи:

- Проектирование установки для струйной обработки методом ЭПП

- Разработка системы перемещения сопла с числовым программным управлением на базе контроллера Arduino

Технологические задачи:

- Определение оптимальных режимов протекания процесса ЭПП при струйном поливе (U, T, t)

- Оптимизация составов и концентрации электролитов для ЭПП

- Определение границ применения метода ЭПП поливом

Теоретические задачи:

- Анализ инструментальных марок сталей, используемых в при производстве пресс-форм и штампов, выбор материалов для исследования.

- Разработка модели процесса при струйном течении электролита, нахождение зависимости уровня шероховатости поверхности от напора и наклона струи.

Конструкторская и технологическая части работы предполагают разработку соответствующих чертежей и документации с использованием CAD-систем SolidWorks 2013 и КОМПАС V15.1. Для инженерных расчетов используется среда MathCad. Теоретическая часть реализуется проведением полного факторного эксперимента из 24 опытов, проверки полученной модели на адекватность по критерию Фишера. Для оптимизации состава электролита планируется провести серию опытов с известными концентрациями веществ из предыдущих наработок и серию опытов с новыми составами. Планируется использование поверхностно-активных веществ в малых концентрациях. В случае успешных результатов исследований станет возможно полирование сложнопрофильных деталей в автоматическом режиме, что решит большую проблему существующую в современном машиностроении.

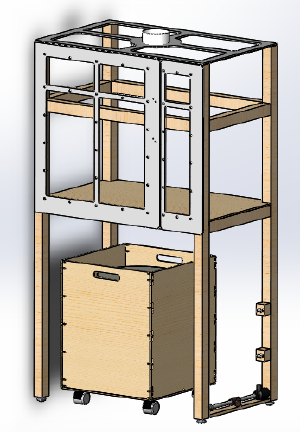

Техническое задание на конструирование установки[править]

Корпусная часть и механика[править]

На первом этапе требовалось сконструировать оборудование, удовлетворяющее следующим критериям:

- Габариты не должны превышать 1000х500х1500;

- Установка должна предусматривать электро- и влагозащиту;

- Рабочая зона должна быть эргономичной и просматриваемой;

- Рабочая зона должна быть герметичной и вентилируемой;

- Предусмотреть контроль температуры рабочей жидкости;

- Компоненты в рабочей зоне должны быть инертны к воздействию соляных растворов и горячей воды;

- Объем емкости для электролита не менее 20 литров;

- Производительность насосного оборудования 3-5 л/мин;

- Регулировка напора в главной магистрали;

- Нагрев 20 литров электролита до Т=80оС должен занимать не более 60 минут;

- Стол из токопроводящего, коррозионностойкого материала;

- Обеспечить безопасный подвод высокого напряжения;

- Подача электролита должна осуществляться вертикально вверх, для получения стабильного пятна контакта;

- Экономичность.

В результате была спроектирована установка для проведения процесса ЭПП. Каркас выполнен из деревянного бруса, скрепленного на саморезы, дополнительно покрыт в три слоя специальным лаком. Перекрытия, дверцы и утепленный ящик для емкости с электролитом выполнены лазерной резкой из фанеры толщиной 6 мм. Рабочая зона плотно закрыта листами 2-хмиллиметрового оргстекла. Верхняя крышка выполнена съемной, в ней устроено отверстие под вентиляционную трубу. Стол установки выполнен из акрила толщиной 8 мм, к нему через стеклотекстолитовую прокладку присоединен алюминиевый диск, выполняющий роль токоподвода к заготовке.

В бочке объемом 50 литров установлен ТЭН с реостатом мощностью 1,5 кВт. Через армированный шланг соляной раствор поступает в нагнетающий насос (установлен стандартный насос от стиральной машины). Насос подает жидкость под давлением в главную и сливную магистрали. На обеих магистралях установлены шаровые краны, регулируя которые можно управлять напором струи жидкости на выходе.

Патрубок вентиляционной трубы диаметром 100 мм присоединяется к циркуляционному вентилятору в помещении, где находится установка. Герметичность рабочей зоны обеспечивается магнитной фиксацией основной двери рабочей камеры.

ЧПУ-система[править]

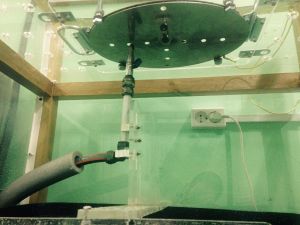

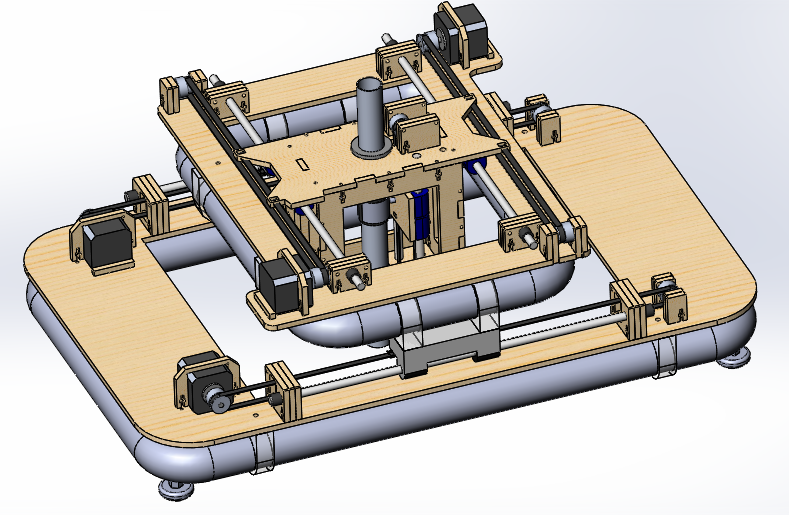

ЧПУ-система станка находится на стадии сборки и скорее всего претерпит изменения. Она выполняет перемещения по трем осям (X, Y, Z) в габаритах 300х200х140.

Спроектирована система таким образом, что бы обеспечить наибольшую жесткость в своем геометрическом центре, т.к. подвод напорной магистрали решено (в целях удобства) производить снизу.

Из-за ограниченного бюджета система выполнена с помощью ременных передач. Это не дает высокой точности проектируемого оборудования, но на первоначальном этапе это не критично.

Электроника: Двигатели Nema 17 (+ драйверы к ним) с моментом 4 кг х см, Arduino Mega, RAMPS 1.4, 3 концевых выключателя и ИП на 12V и 10А (взял блок питания от компьютера).

Электрика[править]

Самый сложный раздел. Мне посчастливилось, что в моем распоряжении оказался почти готовый электрический шкаф, я лишь довел его до ума. От себя могу сказать, что если вы заходите собрать свой шкафчик, то вам нужен регулируемый трехфазный трансформатор мощностью примерно 7-10 кВт и, самое главное, мощная батарея конденсаторов. Ну и выпрямители, естественно. Вдаваться в подробности не буду, однако слева вы увидите фото моего шкафа, схему к нему. Вот описание элементов:

- Силовой трансформатор

- Двигатель регулировки напряжения

- Блок управления регулировкой

- Щеточная система

- Выпрямительные диоды

- Батарея конденсаторов

- Амперметр

- Кнопки управления

- Вольтметр постоянного тока

- Вольтметр переменного тока

- Автомат питания

- Технологическая часть установки

- Шкаф электромеханический

- Переключатель

Результаты[править]

Первые результаты по струйному полированию (проводились в декабре 2015 года) показывают, что метод работает отлично. За 30 секунд поверхность полируется до зеркального блеска (Ra0,1-0,3). На фото видно отражение камеры в пятне полировки.

Замечено, что возможна не только полировка, но и размерная обработка заготовок, что открывает дополнительные перспективы использования струйного полива. В планах найти завод, специализирующийся на производстве штамповой оснастки, и взять опытные образцы для проведения исследований.

Авторы[править]

Студенты 5 курса Политехнического института: Зарубин Денис и Хурамшин Максим

По всем вопросам и материалам: zarubinden@gmail.com